淄博全自動智能管法蘭專機多少錢

氫氣環(huán)境對材料氫脆(HE)極為敏感,而焊縫金屬中的氧化物夾雜是氫的潛在陷阱和裂紋源,因此控制焊接氣氛純度至關重要。本專機設計的雙級氣體保護系統(tǒng)構成了一個低氧的局部環(huán)境。一級為主保護氣,采用99.999%高純氬氣,通過經(jīng)過優(yōu)化的層流噴嘴覆蓋熔池;第二級為擴展保護,采用長達500mm的跟隨式拖罩,內(nèi)部填充銅絲網(wǎng)以穩(wěn)定氣流,持續(xù)保護高溫焊縫及熱影響區(qū)直至冷卻至250℃以下。系統(tǒng)在于精密的氣體控制單元與實時監(jiān)測,它通過內(nèi)置的氧分析探頭,在拖罩內(nèi)持續(xù)采樣,并將數(shù)據(jù)反饋至控制器。若氧含量有上升趨勢,系統(tǒng)即刻微調(diào)氬氣流量或觸發(fā)報警。此外,對于管道環(huán)縫,還標配背面充氬保護模塊。實測表明,該系統(tǒng)能將焊接區(qū)域的氧含量穩(wěn)定控制在50ppm(百萬分之五十)以下,遠低于常規(guī)保護下的200-300ppm水平。這使得焊縫金屬純凈度極高,擴散氫含量可低于3ml/100g,明顯提升了儲氫容器焊接接頭在高壓氫環(huán)境下的抗氫脆性能和疲勞壽命,完全符合SAE J2579等嚴苛的氫系統(tǒng)標準。專機集成熱絲TIG工藝,熔敷效率提升130%,明顯降低氫氣罐體焊接熱輸入與變形。淄博全自動智能管法蘭專機多少錢

該專機針對石油化工、電站建設中管道全位置(5G水平固定、6G傾斜固定)焊接的嚴苛要求,內(nèi)置了強大的自適應焊接系統(tǒng)。系統(tǒng)在于其位置識別與參數(shù)動態(tài)匹配功能。通過高精度編碼器實時獲取焊槍相對于管道圓周的位置角度,系統(tǒng)能自動識別當前處于平焊、立焊、仰焊或是過渡區(qū)域。針對每一位置的重力與熔池行為特點,系統(tǒng)毫秒級調(diào)用預置的優(yōu)化參數(shù)組合,智能調(diào)節(jié)脈沖波形(峰值電流、基值電流、頻率)、焊接速度、送絲速度及氣體流量。例如,在仰焊位置,系統(tǒng)自動增加脈沖頻率、降低平均電流并采用精密的電弧力控制,以抵抗熔池下墜;在立焊位置,則優(yōu)化擺動參數(shù)以確保側(cè)壁熔合。操作人員需選擇材質(zhì)、壁厚與坡口形式,即可啟動全位置自適應焊接循環(huán),徹底告別了傳統(tǒng)焊接中依賴焊工手動頻繁調(diào)整參數(shù)的困境。這極大降低了操作門檻,確保了整圈環(huán)縫質(zhì)量的均一性與高合格率,特別適用于現(xiàn)場安裝中空間受限、姿態(tài)固定的高壓管道焊接。淄博碳鋼管法蘭專機教程采用激光視覺實時跟隨系統(tǒng),自動識別并補償壓力容器馬鞍形焊縫的三維軌跡偏差。

為實現(xiàn)焊接質(zhì)量的可追溯性與數(shù)字化管理,本專機內(nèi)置了強大的數(shù)據(jù)采集與記錄系統(tǒng)。系統(tǒng)以不低于100Hz的采樣頻率,全程同步記錄焊接過程中的所有關鍵參數(shù),包括各軸運動位置與速度、焊接電流電壓的真實波形、送絲速度、保護氣流量、層間溫度等,并打上精確的時間戳。更重要的是,所有偏離預設工藝窗口的異常事件(如超限報警)都會被自動標記和存儲。這些海量數(shù)據(jù)通過邊緣計算單元進行初步處理和分析,形成每一條焊縫的“數(shù)字孿生”記錄。用戶可通過人機界面實時查看趨勢曲線,也可在焊后調(diào)取任意焊道的歷史數(shù)據(jù)進行回溯分析。該功能對于航空航天、核電等有嚴格質(zhì)量體系要求的行業(yè)至關重要,它為每一條焊縫提供了完整的“電子履歷”,滿足了工藝紀律檢查和質(zhì)量審計的要求。當出現(xiàn)質(zhì)量異議時,可通過數(shù)據(jù)回溯精細定位問題發(fā)生的時刻與工藝狀態(tài),為原因分析和工藝改進提供了客觀、精細的數(shù)據(jù)基礎,從而推動焊接生產(chǎn)從“經(jīng)驗驅(qū)動”向“數(shù)據(jù)驅(qū)動”的深刻轉(zhuǎn)變。

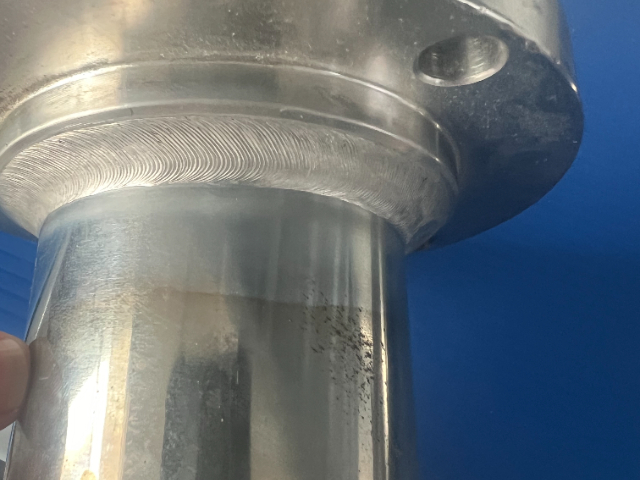

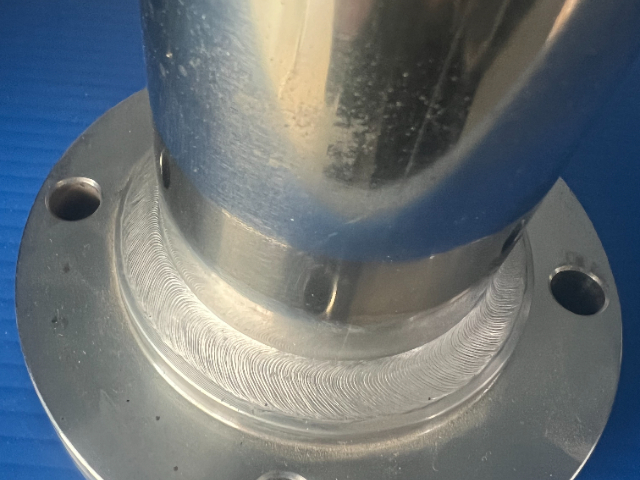

壓力容器上接管、人孔、支腿與殼體的連接焊縫是空間復雜的馬鞍形曲線(相貫線),其軌跡隨管徑比變化,手動焊接難度極高。本專機采用高自由度焊接機器人,并集成激光視覺跟蹤系統(tǒng)。機器人首先沿理論相貫線軌跡進行掃描焊接,激光傳感器實時捕獲焊縫坡口的實際位置。當檢測到因工件加工或裝配誤差導致的軌跡偏差時,跟蹤系統(tǒng)即時修正機器人的運動路徑,確保焊槍始終精確對中。此外,系統(tǒng)還能根據(jù)相貫線不同位置(比較高點、比較低點、側(cè)面)的焊接姿態(tài)(平、立、仰),自動調(diào)用對應的焊接參數(shù),保證全位置熔池穩(wěn)定。這套系統(tǒng)解決了壓力容器制造中相貫接頭自動化焊接的難題,將焊工從極其勞累和需要高超技巧的工作中解放出來,實現(xiàn)了相貫焊縫的高質(zhì)量、高一致性自動化焊接,大幅提升了容器整體制造的自動化水平。焊接過程參數(shù)全數(shù)字可調(diào),支持脈沖焊接,減少飛濺并提升熔敷效率。

設備采用全封閉正壓設計,機柜內(nèi)部維持200Pa微正壓,防止易燃易爆氣體侵入。所有電氣元件符合ATEX防爆認證,接線箱采用澆封型防爆結(jié)構,運動機構配備無火花制動器。關鍵電子板卡涂覆三防漆層,并通過85℃/85%RH的1000小時鹽霧測試。運行數(shù)據(jù)顯示,設備在含硫化氫介質(zhì)的酸性環(huán)境中,關鍵部件的腐蝕速率為普通設備的1/7,伺服電機軸承在經(jīng)歷2000小時運行后振動值仍保持在新機的85%水平。這為在石油化工、煤化工等惡劣工況下的設備在線維修提供了可靠解決方案,單次大修工期可縮短40%,內(nèi)置預編系統(tǒng),可根據(jù)坡口情況,自動匹配標準焊接工藝規(guī)程(WPS)。安徽直管管法蘭專機多少錢

采用窄間隙坡口設計專機方案,壁厚30mm以上管道可減少焊材用量40%。淄博全自動智能管法蘭專機多少錢

在重型壓力容器(如加氫反應器、煤液化反應器)制造中,壁厚常超過100mm,傳統(tǒng)單絲TIG焊效率低下。本專機采用性的多絲熱TIG技術。它通常配備三根焊絲:一根作為主導極,施加TIG電弧;另外兩根作為填充極,在進入熔池前分別通過獨特的電源進行電阻預熱至接近熔化狀態(tài)。三根焊絲以特定角度和間距排列,在電弧熱和電阻熱的共同作用下,實現(xiàn)極高效率的熔敷。實測表明,其熔敷率可達傳統(tǒng)冷絲TIG的2.5倍以上,單位時間填充金屬量明顯增加。同時,由于熱源仍以電弧為主,熔池可控性好,能保持TIG焊高質(zhì)量、低飛濺的優(yōu)勢。該技術將超厚壁容器縱環(huán)縫的焊接周期從數(shù)月縮短為數(shù)周,在保證焊接質(zhì)量滿足NB/T47014等嚴苛標準的前提下,極大地提升了重型裝備的制造效率,是解決“卡脖子”重型容器制造瓶頸的關鍵裝備。淄博全自動智能管法蘭專機多少錢

昆山博爾勒自動化科技有限公司是一家有著先進的發(fā)展理念,先進的管理經(jīng)驗,在發(fā)展過程中不斷完善自己,要求自己,不斷創(chuàng)新,時刻準備著迎接更多挑戰(zhàn)的活力公司,在江蘇省等地區(qū)的機械及行業(yè)設備中匯聚了大量的人脈以及**,在業(yè)界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結(jié)果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發(fā)圖強、一往無前的進取創(chuàng)新精神,努力把公司發(fā)展戰(zhàn)略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同昆山博爾勒自動化科技供應和您一起攜手走向更好的未來,創(chuàng)造更有價值的產(chǎn)品,我們將以更好的狀態(tài),更認真的態(tài)度,更飽滿的精力去創(chuàng)造,去拼搏,去努力,讓我們一起更好更快的成長!

- 河南全自動管板焊接機專機 2025-12-20

- 廣東定制焊接機租賃 2025-12-20

- 無錫封閉式全位置焊接機維修 2025-12-20

- 管法蘭專機廠家直銷 2025-12-20

- 水冷焊接機調(diào)試方法 2025-12-20

- 湖南氬弧焊管板焊接機配件 2025-12-20

- 上海氬弧焊管板焊接機費用 2025-12-20

- 上海管平齊管板焊接機焊接電源 2025-12-20

- 青島管管焊接機調(diào)試電流 2025-12-20

- 廣東天然氣管道管板焊接機廠家直銷 2025-12-20

- 鎮(zhèn)江家用電梯品牌 2025-12-20

- 北京氣釘軸氣脹軸定做價格 2025-12-20

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20

- 徐匯區(qū)便宜的氣動元件銷售廠家 2025-12-20

- 湖南YS12多功能貼片機供應商 2025-12-20

- 安徽液壓高速分散機 2025-12-20

- 上海密封環(huán)定制 2025-12-20

- 深圳全自動離線PCBA清洗機通用結(jié)構件 2025-12-20