遂寧電路板生產代工

電氣測試之針床夾具制作:針對定型且大批量生產的電路板,制作的針床測試夾具是實現高效、低成本測試的比較好途徑。夾具制作需根據測試點位置,在環氧樹脂或復合材料基板上精密安裝數千乃至上萬個彈簧探針。在電路板生產中,夾具的精度、探針的接觸力與壽命都至關重要。質量的夾具不僅能準確檢測故障,還能通過多點同步測試極大提升測試吞吐量,是保障大規模電路板生產質量與效率的裝備。終清洗與干燥工藝:所有加工工序完成后,電路板表面可能殘留有微塵、離子污染物或水漬,必須進行終清洗。通常采用去離子水高壓噴淋、毛刷清洗結合純水漂洗的方式。清洗后的徹底干燥同樣關鍵,一般采用熱風烘干或紅外烘干,確保板內孔隙和縫隙中無水分殘留。在及高可靠性要求的電路板生產中,潔凈度與低離子污染水平是客戶的重要指標,直接影響產品的長期可靠性。快速換線能力是適應多品種、小批量電路板生產的關鍵。遂寧電路板生產代工

背鉆(控深鉆)技術應用:在高速數字電路的電路板生產中,為減少通孔中多余銅柱(Stub)對高速信號的反射損耗,會采用背鉆技術。即從反面將通孔中不需要的部分銅柱鉆除。此工藝需要極高的深度控制精度,既要鉆掉多余部分,又不能損傷前方的內層連接。背鉆深度通常通過電測或激光測厚反饋進行控制。這項工藝是實現10Gb/s以上高速信號傳輸的電路板生產中常用的關鍵技術。卷對卷柔性板生產線:大批量柔性電路板生產常采用卷對卷生產方式。成卷的聚酰亞胺基材在生產線中連續進行曝光、蝕刻、電鍍、覆蓋膜貼合等工序。這種生產方式效率極高,但張力控制是關鍵,需確保材料在傳輸過程中不發生拉伸、扭曲或褶皺。卷對卷生產線了柔性電路板生產的比較高自動化水平,廣泛應用于消費電子領域。長沙穿戴設備電路板生產鉆孔精度直接影響電路板生產的層間互連可靠性。

隨著電子產品向微型化發展,電路板設計中的高密度互連技術成為關鍵挑戰。這直接影響到電路板生產的工藝選擇與設備能力。設計師需要在極有限的空間內布設更多導線和過孔,同時保證信號完整性。在電路板生產中,這通常意味著需要采用更精密的激光鉆孔、更先進的電鍍工藝以及更高解析度的圖形轉移技術。設計板塊必須精確計算阻抗控制、串擾抑制和熱耗散路徑,這些參數都將轉化為電路板生產中的具體工藝參數。良好的高密度設計能提升電路板生產的直通率,降低因設計缺陷導致的返工成本。

沉銀工藝的防氧化與微空洞控制:沉銀層極易氧化變色,且可能因底層銅面粗糙或污染而產生微空洞(Microvoids)。控制沉銀質量需確保前處理清潔徹底,使用添加劑以形成致密銀層,并在生產后迅速進行防變色包裝。對于高頻應用,還需關注沉銀對信號損耗的影響。沉銀工藝的精細控制是電路板生產中一項頗具挑戰的表面處理技術。用于汽車電子的可靠性加嚴測試:汽車電子用電路板生產除了遵循標準流程,還必須進行一系列加嚴的可靠性測試,如高溫高濕存儲、溫度循環、熱沖擊、高溫反偏等。這些測試通常在成品板上抽樣進行,以驗證其能否承受汽車環境的嚴苛考驗。通過此類測試是進入汽車供應鏈的敲門磚。X-RAY檢測用于電路板生產中不可見缺陷的排查。

電路板生產開料與內層前處理:將大張覆銅板裁切成生產所需尺寸的工作稱為開料。此工序需要優化排版以提升材料利用率,并確保裁切邊緣平整無毛刺,防止后續工序中出現卡板或劃傷。開料后的內層芯板隨即進入前處理線,通過機械研磨、化學微蝕等方式,清潔板面并形成一定的粗糙度,以增強干膜與銅面的結合力。在電路板生產中,前處理的均勻性與一致性至關重要,它將直接影響圖形轉移的精度與蝕刻效果,是保障內層線路品質的首道化學工序。真空層壓技術能有效避免電路板生產中層間氣泡的產生。遂寧電路板生產代工

優化電鍍線陰極杠設計可改善電路板生產的電流分布均勻性。遂寧電路板生產代工

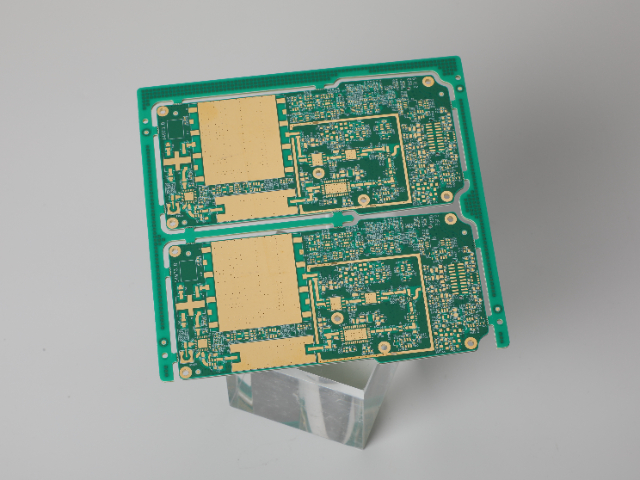

多層板層壓成型技術:將多個蝕刻好的內層芯板與半固化片(Prepreg)通過精密疊合,在高溫高壓下壓制成一個整體,是多層電路板生產的關鍵步驟。層壓工藝需要精確控制升溫速率、壓力曲線和真空度,以確保樹脂充分流動填充線路間隙,同時排除層間氣泡。不同的電路板生產需求對應不同的壓合程式,例如高TG材料需要更高的固化溫度。層壓后的板件需要經過X射線打靶機進行靶標對位檢查,確保各層間互連精度。這一環節的工藝穩定性,對電路板生產的整體尺寸穩定性、層間結合力及后續鉆孔對位精度有著決定性影響。遂寧電路板生產代工

深圳市凡億電路科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在廣東省等地區的電子元器件中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來深圳市凡億電路科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 穿戴設備電路板生產外派 2025-12-21

- 常州專業電路板生產 2025-12-21

- 蘇州高頻電路板生產 2025-12-21

- 廣東剛柔結合電路板生產 2025-12-21

- 溫州厚銅電路板生產 2025-12-21

- 北京高可靠性電路板生產 2025-12-21

- 高速光學模塊電路板生產外包 2025-12-21

- 精密電路板生產收費 2025-12-21

- 遂寧電路板生產代工 2025-12-21

- 襄陽厚銅電路板生產 2025-12-21

- 穿戴設備電路板生產外派 2025-12-21

- 青浦區國產路由器哪家好 2025-12-21

- 山西鬧鐘機芯配件 2025-12-21

- 安徽空氣加熱PTC生產商 2025-12-21

- 寶山區哪些是耐高溫膠帶 2025-12-21

- 不可篡改防偽芯片生產廠家 2025-12-21

- 116YDB200J100TT 2025-12-21

- 萬兆多模光模塊廠商 2025-12-21

- 蘇州車床數控系統定制 2025-12-21

- 陜西多圈可調電阻批發零售 2025-12-21