制造隨動前托料廠家

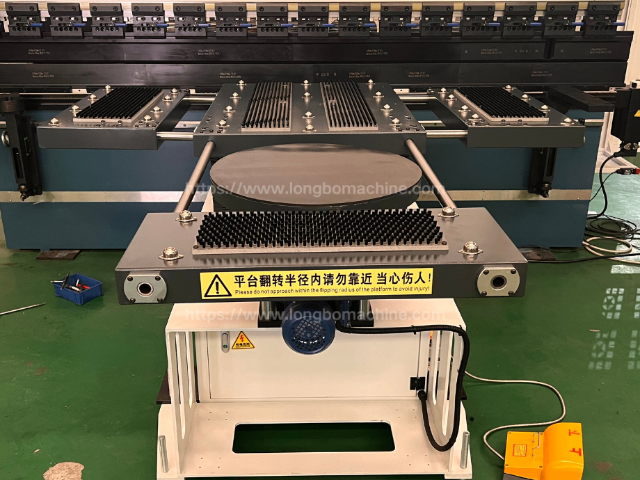

隨動前托料是重載板材折彎的自適應平衡系統,借鑒重載AGV的隨動懸掛技術,開發多支點自適應調平機構,通過6組高精度液壓缸同步控制,可實時補償板材重心偏移,在承載600kg工件時仍能保持托料臺面水平精度≤5%。設備配備重力傳感系統,自動識別工件重量并分配支撐點受力,避免局部過載導致的設備損壞。某重型機械廠用于80mm厚鋼板折彎后,工件下垂量從15mm降至3mm,折彎后無需校形處理,單件加工周期縮短50%。核芯傳動部件采用德國INA軸承與臺WANTBI絲杠,配合免維護伺服電機,平均無故障運行時間(MTBF)達2000小時,年維護成本不足1000元。某重工企業在高溫(45℃)、高粉塵車間連續使用18個月后,設備定位精度仍保持在±0.1mm,jin更換過2次毛刷配件,穩定性遠超行業平均水平。隨動前托料在鋁板折彎加工中,針對鋁板質地較軟的特性,采用柔性承托方式避免板材產生壓痕。制造隨動前托料廠家

隨動前托料是建筑鋼結構連接件折彎的高效支撐系統,針對角碼、連接板等小型批量件的折彎需求,采用多工位旋轉托料臺,可同時裝載4組不同工裝,換型時間≤1分鐘。搭載自動上料機構,實現從送料、折彎到下料的全流程自動化,某鋼結構廠應用后,小型連接件單日產能從2000件提升至8000件,人工成本降低90%,尺寸一致性誤差控制在0.2mm內。隨動前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約2000元。制造隨動前托料廠家隨動前托料適配小型數控折彎機的輕量化設計,在不增加設備負載的前提下,提升物料承托的穩定性。

隨動前托料是鋰電池外殼折彎的防擦傷系統,針對鋰電池鋁殼表面易劃傷、需絕緣的特性,采用聚乙烯醇(PVA)軟質托料墊與絕緣型真空吸盤,托料墊邵氏硬度≤30HA,避免鋁殼表面產生劃痕。設備電氣系統采用絕緣設計,防止靜電損傷電池殼體,某鋰電池企業應用后,外殼劃傷率從7.3%降至0.4%,絕緣性能檢測合格率達100%,單件加工成本降低12元。隨動前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約2000元。

隨動前托料是小型鈑金車間的緊湊型升級裝備,采用折疊式托料臂設計,非工作狀態下可折疊收納,占地面積從2.5㎡縮減至0.8㎡,適配10㎡以下的狹小作業空間。設備重量jin280kg,配備萬向剎車輪,2人即可完成工位移動。通過簡化操作界面設計,將核芯參數調節集成至3個旋鈕,新員工經1小時培訓即可獨利操作。某小型五金作坊引入后,無需擴建場地即可實現自動化折彎,人工成本降低60%,訂單交付周期從5天縮短至2天,市場競爭力顯箸提升。核芯傳動部件采用德國INA軸承與臺WANTBI絲杠,配合免維護伺服電機,平均無故障運行時間(MTBF)達2000小時,年維護成本不足1000元。某重工企業在高溫(45℃)、高粉塵車間連續使用18個月后,設備定位精度仍保持在±0.1mm,jin更換過2次毛刷配件,穩定性遠超行業平均水平。隨動前托料在機械加工的自動化產線中,可與機器人上下料設備聯動,實現物料承托與輸送的無人化。

隨動前托料是家電行業精密鈑金加工的適配型裝備,針對冰箱側板、洗衣機外筒等薄型彩涂鋼板折彎需求,采用柔性尼龍托料墊與真空吸附組合結構,托料墊邵氏硬度控制在50-60HA,既保證支撐穩定性又避免彩涂層劃傷。設備配備多組可調節定位銷,可快速適配不同尺寸家電鈑金件,定位精度達±0.1mm。某家電生產企業應用后,彩涂鋼板折彎劃傷率從5.2%降至0.4%,單件加工時間從1.2分鐘縮短至30秒,生產線單日產能從1200件提升至2800件,完全滿足家電行業大批量生產需求。隨動前托料采用耐磨合金材質制作承托面,在長期機械加工作業中不易磨損,延長了配件的使用壽命。環保隨動前托料咨詢報價

隨動前托料在折彎機的批量加工作業中,持續穩定承托物料,保障每一件產品的加工精度保持一致。制造隨動前托料廠家

隨動前托料是電梯部件批量加工的標準化裝備,針對電梯門板、導軌支架等標準化鈑金件需求,采用模塊化托料工裝設計,工裝與電梯部件的貼合度達99%,配合數控系統的批量加工模式,可實現連續1000件加工無參數調整。設備通過電梯行業ISO 9001質量體系認證,定位精度與重復定位精度分別達±0.08mm和±0.05mm。某電梯部件供應商應用后,單件加工時間從45秒縮短至15秒,批量加工的尺寸一致性誤差控制在0.1mm內,客戶投訴率從3.5%降至0.3%。制造隨動前托料廠家

- 智能隨動托料架供應商 2025-12-18

- 加工翻料機廠家現貨 2025-12-18

- 哪里有隨動前托料參考價格 2025-12-18

- 自動化隨動前托料選擇 2025-12-18

- 制造隨動前托料廠家 2025-12-18

- 哪些隨動托料架大概多少錢 2025-12-18

- 制造折彎機前托料案例 2025-12-18

- 哪些翻板機價格多少 2025-12-17

- 大規模隨動托料架案例 2025-12-17

- 耐用隨動小車哪家強 2025-12-17

- 硬質合金用真空氣氛爐廠家哪家好 2025-12-18

- 遼寧TL大扭矩扭力限制器需要多少錢 2025-12-18

- 濟南零冷水安裝說明 2025-12-18

- 嘉興生物醫學實驗室工程 2025-12-18

- 上海船舶發動機電子調速器結構 2025-12-18

- 楊浦區工業自動控制系統裝置哪個好 2025-12-18

- 儀景通儀景通熒光光譜儀分析儀維修維修 2025-12-18

- 心理教學設備服務商 2025-12-18

- 北京可折疊絲桿滑臺安裝教程 2025-12-18

- 江蘇小型零點工裝夾具維修電話 2025-12-18