上海常見MES實施

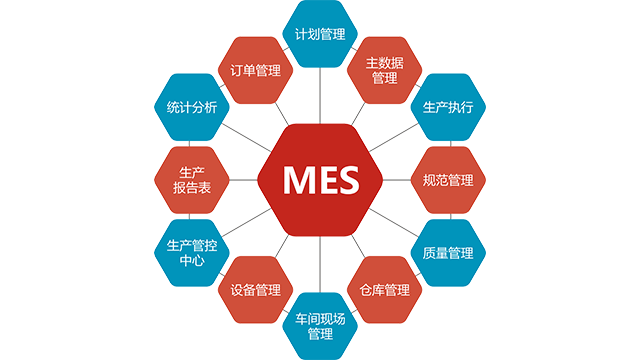

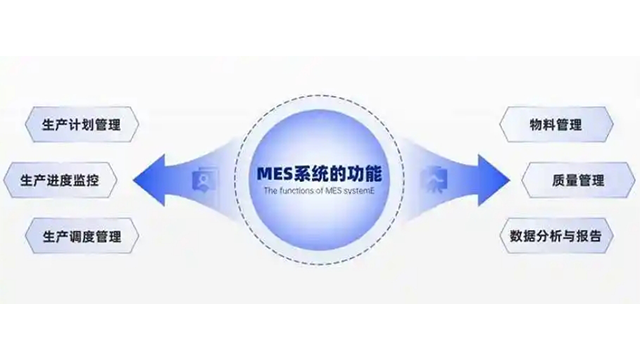

一個功能完整的MES系統通常包含多個**模塊,共同協作以管理車間的方方面面。資源分配與狀態管理:負責跟蹤和管理設備、工具、人員等資源的狀態,確保其可用于生產。生產調度管理:基于訂單和計劃,優化排序,制定詳細的作業計劃。數據采集:自動或手動收集生產過程中的各種數據,如工時、數量、設備參數等。過程管理:監控生產過程的進行,提供指導指令,并管理生產配方。質量管理:對生產過程中的質量數據進行實時分析,及時發現并處理偏差,確保產品符合規格。績效分析:通過對比計劃與實績,提供包括設備綜合效率、產出、一次合格率等在內的關鍵績效指標報告。這些模塊共同構成了一個閉環的生產管理體系。主要功能物料追蹤,管理原材料、半成品流向,支持批次/序列號追溯(醫藥、電子行業必需)。上海常見MES實施

MES,全稱為制造執行系統,是位于上層企業資源計劃系統與底層工業控制系統之間,面向車間層的管理信息系統。它在整個制造企業的信息化架構中扮演著“承上啟下”的關鍵角色。具體而言,MES從ERP系統接收生產計劃,并將其轉化為詳細的、可操作的制造指令,下發給生產設備;同時,它實時采集車間底層設備、人員、物料、方法等各個環節的數據,進行處理與分析后,將車間的實時狀態、進度、質量、消耗等信息反饋給ERP系統,為管理者提供決策支持。因此,MES有效地填補了計劃層與控制層之間的信息鴻溝,是實現生產活動與管理信息無縫集成的“橋梁”。數字化MES追溯模塊化設計支持按需擴展資源管理、文檔控制等功能。

在事中控制層面,MES的功能**為突出。它通過數據采集實時監控生產設備的工藝參數,一旦發現超出控制限,系統可立即發出警報,甚至自動停止設備運行,防止批量性不良品的產生。同時,系統可以強制要求操作員在特定工序完成后進行自檢或專檢,并將結果通過觸摸屏或移動終端實時錄入系統,實現檢驗記錄的電子化和無紙化。對于需要進行統計過程控制的特性,MES可以集成SPC模塊,自動生成控制圖,實時分析過程能力,及時發現過程的異常波動。當出現質量缺陷時,MES支持通過缺陷代碼庫進行快速記錄和分類統計,并與具體的產品序列號、生產批次、設備和操作員關聯,為質量問題的根本原因分析提供完整的數據鏈。這種嵌入流程的質量管理,極大地降低了質量成本,提升了產品的一致性和可靠性。

MES是計算和提升設備綜合效率(OEE)的關鍵工具。它通過自動記錄設備的運行時間、待料時間、故障停機時間、實際產量與理論產量等數據,精細計算出反映設備利用率、性能率和合格率的**指標——OEE。通過對OEE的深度分析,管理者可以清晰地看到影響設備效能的六大損失(如設備故障、換型調整、空轉短暫停機等),從而有針對性地進行改善,例如優化換模流程、加強預防性維護,**終實現設備資產價值的比較大化。例如優化換模流程、加強預防性維護,**終實現設備資產價值的比較大化。集成條形碼/RFID技術實現物料追溯。

盡管MES效益***,但其成功實施仍面臨諸多挑戰,包括前期投資巨大、與現有老舊系統和設備集成的復雜性、業務流程重組帶來的阻力以及需要專業人才進行運維等。因此,企業需要清晰的戰略規劃和分步實施的路線圖。展望未來,MES正朝著云化、微服務化發展,以降低部署成本和提升系統彈性;低代碼/無代碼平臺讓業務人員也能參與應用開發,提升靈活性;同時,與AI的深度結合將催生更多高級分析應用,而移動化和增強現實技術的集成,也將為車間操作人員提供更直觀、便捷的交互體驗。主要功能數據分析,生成報表(如良品率、能耗),輔助決策優化。浙江林格科技MES維護成本

支持ISO/GMP等質量體系認證的文檔控制功能。上海常見MES實施

物料管理與質量追溯是MES系統的**價值所在,它為企業構筑了從供應商到客戶的全流程產品生命線。在物料管理方面,MES根據精確的生產排程,生成詳盡的物料需求清單,指導倉庫進行準時化配送,確保生產線在正確的時間獲得正確種類和數量的物料,有效避免了生產線因待料而停工或物料堆積造成的浪費。更重要的是,通過條碼、二維碼或RFID技術,MES為每一批原材料、半成品和成品建立了***的“身份證”,記錄其批次、供應商、入庫時間、檢驗結果等關鍵信息,并在生產的每一個環節進行掃描與關聯。當**終產品出現質量缺陷時,系統能夠實現精細的正向追溯(查詢問題原料制成了哪些成品)與反向追溯(查詢問題產品使用了哪些原料、經過哪些工序),迅速鎖定問題源頭、界定影響范圍,為產品召回、質量改進和合規性審計提供了無可辯駁的數據鏈證據,尤其在制藥、食品、汽車等法規嚴格的行業,這是不可或缺的能力。上海常見MES實施

- 浙江優化MES定制 2025-12-21

- 浙江常見MES報表 2025-12-21

- 如何AGV能耗分析 2025-12-21

- 上海智能MES模塊 2025-12-21

- 生產MES價格對比 2025-12-21

- 浙江常見MES系統 2025-12-21

- 浙江工業MES系統 2025-12-21

- 浙江哪里MES追溯 2025-12-21

- 浙江充電AGV減少人工成本 2025-12-21

- 江蘇智能倉儲AGV維護成本 2025-12-21

- 機械鋼卷可以定制嗎 2025-12-21

- 品牌清洗劑常見問題 2025-12-21

- 天津新型ABB怎么樣 2025-12-21

- 云南安全生產智慧用電系統智慧用電管家 2025-12-21

- 安徽新能源4G天線品牌 2025-12-21

- 浙江優化MES定制 2025-12-21

- 西安電力設備安裝多少錢 2025-12-21

- 上海三相自動補償式電力穩壓器廠家 2025-12-21

- 宿遷機電立式磨床原料 2025-12-21

- 湖北立體倉庫滑觸線碳刷片多少錢 2025-12-21