浙江優化MES

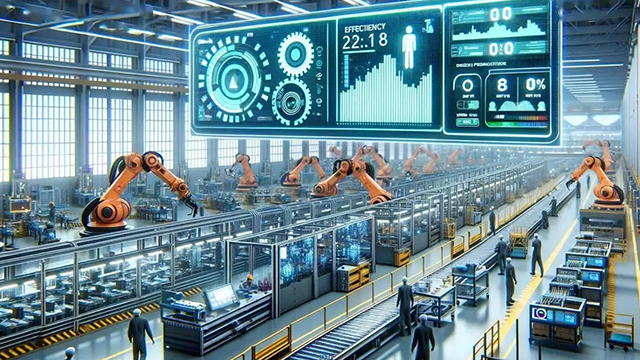

MES通過連接現場的PLC、傳感器、條碼掃描器等設備,自動、實時地采集大量生產數據,如設備狀態、產量、合格率、停機時間等。這些數據被匯聚到系統中,通過電子看板、PC端或移動端,以圖表、動畫等形式動態展示整個車間的實時運作狀況。管理者無需親臨現場,即可一目了然地掌握“哪些設備在運行、生產進度如何、是否存在瓶頸工序”。這種透明化打破了生產過程的“黑箱”,讓管理決策從依賴經驗轉向基于數據。這種透明化打破了生產過程的“黑箱”,讓管理決策從依賴經驗轉向基于數據。

優化食品加工行業原料供應與生產計劃匹配。浙江優化MES

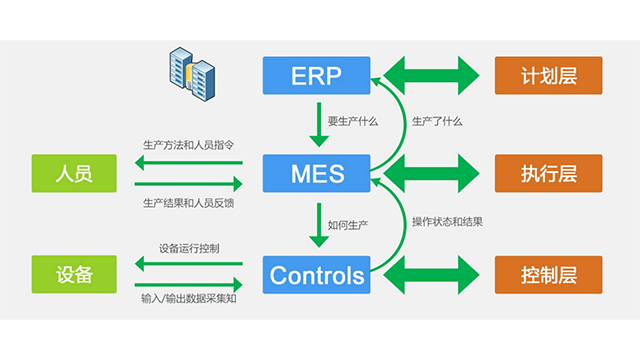

ERP主要定位于企業層面的業務管理,側重于財務、采購、銷售、庫存和宏觀計劃,其**問題是“需要生產什么?需要哪些資源?”,它處理的是以“訂單”為單位的、相對靜態的數據。而MES則定位于生產執行管理,專注于車間層的實時活動,其**問題是“如何具體生產?生產得如何?”,它處理的是以“工序”、“設備”和“人員”為單位的、動態的實時數據。一個常見的比喻是:ERP好比是企業的“參謀長”,負責制定戰略目標(生產計劃);而MES則是“**指揮官”,負責指揮**(車間資源)打贏每一場戰役(生產訂單)。二者的集成至關重要:ERP將主生產計劃下發給MES,MES則將實時的物料消耗、工時、產出數量和進度狀態反饋給ERP,從而使ERP中的庫存、成本和財務數據得以實時更新。上海哪里MES價格對比支持ISO/GMP等質量體系認證的文檔控制功能。

首要挑戰是流程梳理與標準化,許多企業的現有生產流程模糊且依賴個人經驗,而MES要求將流程固化到系統中。若不在實施前進行徹底的流程優化和標準化,只會讓MES固化落后的流程,效果大打折扣。其次,數據質量是生命線,“垃圾進,垃圾出”,如果采集的基礎數據(如物料編碼、設備狀態)不準確、不及時,那么基于這些數據的所有分析和決策都將失去意義。第三,人員抗拒是常見的軟性挑戰,車間員工可能因改變工作習慣、擔心被系統監控或技能跟不上而產生抵觸情緒。對此,企業必須進行充分的變革管理,通過培訓讓員工理解系統價值,并將其作為提升效率的工具而非監視手段。***,持續運維與優化常被忽視,MES上線不是終點而是起點。系統需要專門的團隊進行維護,并根據業務變化和數據分析的洞察持續優化應用場景。因此,MES的成功需要企業比較高管理層的堅定支持、業務部門的深度參與、以及一個既懂技術又懂業務的復合型項目團隊,才能確保這場深刻的變革平穩落地并持續創造價值。

MES系統在工業自動化體系中的另一個關鍵特點是其***的垂直集成能力,它是連接企業計劃層與車間控制層的“信息橋梁”。其特點表現為,向上與ERP系統集成,接收生產計劃與物料信息;向下與PLC、DCS、機器人、SCADA等自動化控制系統集成,發送指令并采集實時數據。這種雙向、無縫的集成打破了傳統企業“信息孤島”的局面。這一特點所催生的**優勢是實現了企業上下層級的協同運作與快速響應。計劃變更可以瞬間下達至車間,車間狀態也能實時反饋至計劃部門,使得整個制造體系能夠作為一個整體,對市場變化做出敏捷反應。此外,這一集成特點也是企業邁向工業4.0和智能制造的基石,為未來實現基于CPS的數字化雙胞胎、自適應生產和預測性維護等高級應用提供了穩定、可靠的數據流和執行基礎。主要功能涵蓋生產調度、質量管理、設備監控與數據采集等模塊。

MES系統不僅*是被動地記錄信息,更具備主動指揮與控制生產過程的強大能力,這一特點使其成為車間運行的“大腦”。其特點體現在,它能夠將ERP的宏觀生產計劃分解為詳細的、可執行的工單,并精細下達到每條生產線、每臺設備乃至每個操作工位。更重要的是,MES具備動態調度的特點,能夠根據實時反饋的生產進度、設備突發故障、緊急插單或物料短缺等情況,自動或輔助人工進行生產排序的調整。這一特點帶來的**優勢是***提升生產的柔性與效率。它使生產線能夠靈活應對多變的市場需求與內部異常,確保生產資源(設備、人力)始終處于高效利用狀態,比較大限度地減少停機等待時間,從而保證訂單能夠按時、高效地交付,在激烈的市場競爭中贏得先機。

減少設備停機時間20%-40%,提升產能利用率。浙江優化MES

制造執行系統(MES)在企業的信息化架構中扮演著承上啟下的關鍵角色,是打通計劃層與控制層之間信息壁壘的“神經中樞”。在自動化工廠中,上層的企業資源計劃(ERP)系統下達了“生產什么”的宏觀指令,而底層的自動化設備和傳感器則產生了“如何生產”的實時數據。MES恰恰填補了二者之間的空白,負責“如何執行”這一**環節。它接收ERP的生產訂單,并將其分解為詳細的、可操作的工單、指令和配方,然后精細地下達至對應的生產線、設備或工作站。同時,它又從自動化設備、AGV、機械臂以及質檢儀器中,實時采集人員、機器、物料、方法和環境等全要素數據。通過這種雙向的貫通,MES將一個原本靜態的生產計劃,轉變為一個動態的、可視的、可精細管控的數字化執行流程,徹底消除了計劃與生產現場之間的“黑箱”狀態浙江優化MES

- 浙江優化MES定制 2025-12-21

- 浙江常見MES報表 2025-12-21

- 如何AGV能耗分析 2025-12-21

- 上海智能MES模塊 2025-12-21

- 生產MES價格對比 2025-12-21

- 浙江常見MES系統 2025-12-21

- 浙江工業MES系統 2025-12-21

- 浙江哪里MES追溯 2025-12-21

- 浙江充電AGV減少人工成本 2025-12-21

- 江蘇智能倉儲AGV維護成本 2025-12-21

- 淮安品牌數控螺絲磨床品牌 2025-12-21

- 閔行區挑選蒸汽壓力滅菌器報價 2025-12-21

- 廣州65W電源控制板雷擊1KV(比較低) 2025-12-21

- 機械鋼卷可以定制嗎 2025-12-21

- 品牌清洗劑常見問題 2025-12-21

- 天津新型ABB怎么樣 2025-12-21

- 云南安全生產智慧用電系統智慧用電管家 2025-12-21

- 安徽新能源4G天線品牌 2025-12-21

- 汕頭防靜電PVC板定做 2025-12-21

- 浙江優化MES定制 2025-12-21