上海常見(jiàn)MES模塊

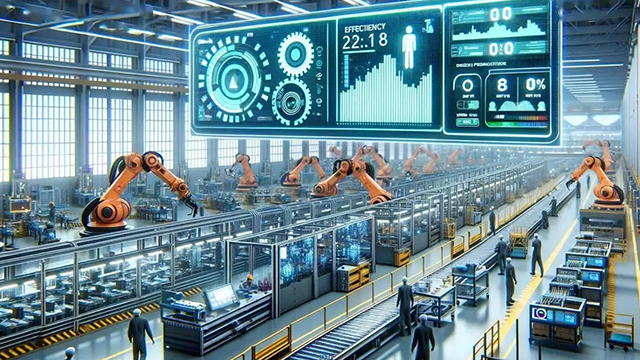

制造執(zhí)行系統(tǒng)(MES)在企業(yè)的信息化架構(gòu)中扮演著承上啟下的關(guān)鍵角色,是打通計(jì)劃層與控制層之間信息壁壘的“神經(jīng)中樞”。在自動(dòng)化工廠中,上層的企業(yè)資源計(jì)劃(ERP)系統(tǒng)下達(dá)了“生產(chǎn)什么”的宏觀指令,而底層的自動(dòng)化設(shè)備和傳感器則產(chǎn)生了“如何生產(chǎn)”的實(shí)時(shí)數(shù)據(jù)。MES恰恰填補(bǔ)了二者之間的空白,負(fù)責(zé)“如何執(zhí)行”這一**環(huán)節(jié)。它接收ERP的生產(chǎn)訂單,并將其分解為詳細(xì)的、可操作的工單、指令和配方,然后精細(xì)地下達(dá)至對(duì)應(yīng)的生產(chǎn)線(xiàn)、設(shè)備或工作站。同時(shí),它又從自動(dòng)化設(shè)備、AGV、機(jī)械臂以及質(zhì)檢儀器中,實(shí)時(shí)采集人員、機(jī)器、物料、方法和環(huán)境等全要素?cái)?shù)據(jù)。通過(guò)這種雙向的貫通,MES將一個(gè)原本靜態(tài)的生產(chǎn)計(jì)劃,轉(zhuǎn)變?yōu)橐粋€(gè)動(dòng)態(tài)的、可視的、可精細(xì)管控的數(shù)字化執(zhí)行流程,徹底消除了計(jì)劃與生產(chǎn)現(xiàn)場(chǎng)之間的“黑箱”狀態(tài)為什么使用MES,解決信息斷層、降本增效、合規(guī)需求。上海常見(jiàn)MES模塊

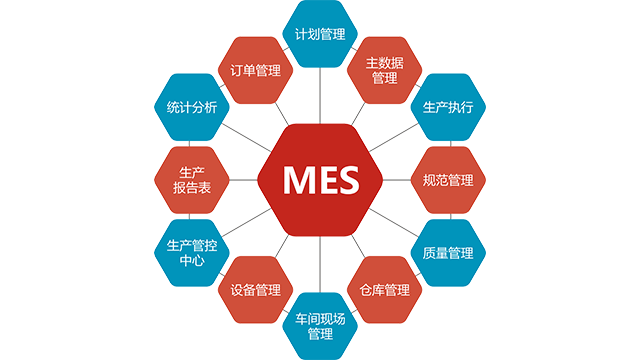

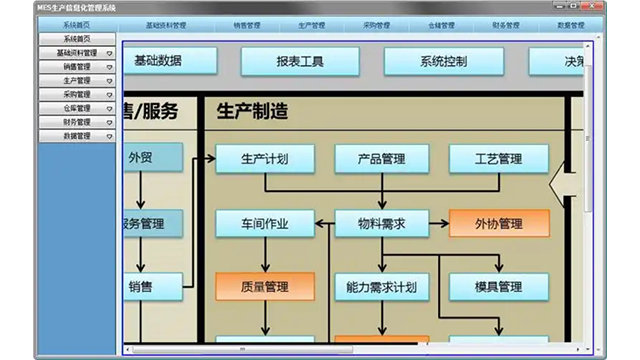

MES的**功能模塊——生產(chǎn)管理在生產(chǎn)管理方面,MES負(fù)責(zé)詳細(xì)的生產(chǎn)排程,將ERP的宏觀生產(chǎn)計(jì)劃分解為具體的工序級(jí)作業(yè)指令,并分派到每個(gè)工位或設(shè)備。它跟蹤生產(chǎn)訂單的整個(gè)生命周期,從投料、上線(xiàn)、加工、到下線(xiàn)完成。通過(guò)現(xiàn)場(chǎng)終端或移動(dòng)設(shè)備,操作工可以實(shí)時(shí)接收任務(wù)、上報(bào)工時(shí)、反饋進(jìn)度與異常。這使得生產(chǎn)調(diào)度人員能夠動(dòng)態(tài)調(diào)整生產(chǎn)順序,應(yīng)對(duì)急單、插單等突發(fā)情況,確保生產(chǎn)流程的順暢與高效。這使得生產(chǎn)調(diào)度人員能夠動(dòng)態(tài)調(diào)整生產(chǎn)順序,應(yīng)對(duì)急單、插單等突發(fā)情況,確保生產(chǎn)流程的順暢與高效。浙江如何MES看板主要功能設(shè)備管理,監(jiān)控設(shè)備利用率(OEE)、安排維護(hù),減少停機(jī)時(shí)間。

在工業(yè)4.0和智能制造的時(shí)代背景下,MES的重要性不僅沒(méi)有減弱,反而被提升到了一個(gè)新的戰(zhàn)略高度。它是構(gòu)建“數(shù)字孿生”中“虛擬車(chē)間”的核心數(shù)據(jù)底座,實(shí)時(shí)反映物理車(chē)間的運(yùn)行狀態(tài)。MES與物聯(lián)網(wǎng)、大數(shù)據(jù)、人工智能等技術(shù)的融合,使其從傳統(tǒng)的執(zhí)行監(jiān)控系統(tǒng),演進(jìn)為具備預(yù)測(cè)、自適應(yīng)和自主優(yōu)化能力的高級(jí)應(yīng)用。例如,通過(guò)AI分析歷史數(shù)據(jù),MES可以進(jìn)行預(yù)測(cè)性維護(hù)、智能排產(chǎn)和動(dòng)態(tài)優(yōu)化工藝參數(shù)。因此,MES是實(shí)現(xiàn)車(chē)間數(shù)字化、網(wǎng)絡(luò)化和智能化的關(guān)鍵樞紐,是邁向智能工廠不可或缺的一步。

為適應(yīng)企業(yè)不同發(fā)展階段和多樣化的業(yè)務(wù)需求,先進(jìn)的MES系統(tǒng)采用高度模塊化與可擴(kuò)展的松耦合架構(gòu)設(shè)計(jì)。其特點(diǎn)在于,系統(tǒng)由一系列功能**且定義清晰的服務(wù)模塊構(gòu)成(如工時(shí)管理、質(zhì)量管理和物料管理模塊等),這些模塊可以通過(guò)標(biāo)準(zhǔn)化的接口進(jìn)行通信和組合。這一特點(diǎn)所帶來(lái)的**優(yōu)勢(shì)是賦予了企業(yè)“按需選購(gòu)、漸進(jìn)建設(shè)”的極高靈活性,并降低了總體擁有成本。企業(yè)可以根據(jù)自身當(dāng)前的痛點(diǎn)和預(yù)算,先實(shí)施**急需的模塊(如生產(chǎn)追蹤),待業(yè)務(wù)成熟后,再無(wú)縫擴(kuò)展其他模塊(如高級(jí)計(jì)劃排程)。這種架構(gòu)也便于系統(tǒng)與未來(lái)新的自動(dòng)化設(shè)備或IT系統(tǒng)(如APS、PLM)進(jìn)行集成,避免了因業(yè)務(wù)增長(zhǎng)或技術(shù)變革而導(dǎo)致的“推倒重來(lái)”,保護(hù)了企業(yè)的長(zhǎng)期投資。支持移動(dòng)端掃碼報(bào)工與異常提報(bào)。

在自動(dòng)化的生產(chǎn)環(huán)境中,MES是實(shí)現(xiàn)全過(guò)程透明化的**平臺(tái)。它通過(guò)遍布車(chē)間的數(shù)據(jù)采集接口,實(shí)時(shí)獲取每一個(gè)生產(chǎn)單元的狀態(tài)信息:例如,一臺(tái)數(shù)控機(jī)床是處于運(yùn)行、待料、調(diào)試還是故障狀態(tài);當(dāng)前正在加工哪個(gè)訂單的哪個(gè)部件;已經(jīng)完成了多少數(shù)量;以及當(dāng)前的工藝參數(shù)(如溫度、轉(zhuǎn)速、壓力)是否在標(biāo)準(zhǔn)范圍內(nèi)。所有這些信息都以可視化的方式(如電子看板、儀表盤(pán))呈現(xiàn)給管理者和操作人員,讓整個(gè)車(chē)間的運(yùn)作情況一目了然。當(dāng)發(fā)生物料短缺、設(shè)備異常或質(zhì)量偏差時(shí),系統(tǒng)能夠自動(dòng)觸發(fā)警報(bào),并通過(guò)看板、短信或郵件推送給相關(guān)人員,實(shí)現(xiàn)秒級(jí)響應(yīng)。這種深度的透明度不僅使管理者能夠基于實(shí)時(shí)數(shù)據(jù)做出快速?zèng)Q策,也極大地簡(jiǎn)化了生產(chǎn)進(jìn)度的跟蹤、瓶頸工序的識(shí)別以及訂單交付時(shí)間的預(yù)測(cè),從而將生產(chǎn)管理從被動(dòng)應(yīng)對(duì)提升到主動(dòng)優(yōu)化的新高度。企業(yè)計(jì)劃層和車(chē)間設(shè)備控制層之間,確保生產(chǎn)計(jì)劃高效執(zhí)行,同時(shí)收集現(xiàn)場(chǎng)數(shù)據(jù)反饋給管理層。江蘇MES報(bào)表

集成視覺(jué)檢測(cè)系統(tǒng)提升質(zhì)檢自動(dòng)化率。上海常見(jiàn)MES模塊

MES系統(tǒng)在企業(yè)生產(chǎn)中的首要應(yīng)用體現(xiàn)在精細(xì)化的生產(chǎn)調(diào)度與執(zhí)行控制上。企業(yè)資源計(jì)劃(ERP)系統(tǒng)下達(dá)的往往是宏觀的月計(jì)劃或周計(jì)劃,而MES則充當(dāng)了“生產(chǎn)指揮官”的角色,將這些宏觀計(jì)劃轉(zhuǎn)化為車(chē)間可執(zhí)行的詳細(xì)指令。它綜合考慮設(shè)備實(shí)時(shí)狀態(tài)、物料供應(yīng)情況、工藝路徑、人員技能與班次等多重約束條件,通過(guò)先進(jìn)的算法進(jìn)行優(yōu)化排程,生成具體到每條生產(chǎn)線(xiàn)、每臺(tái)設(shè)備、每個(gè)班組甚至每個(gè)操作工的任務(wù)序列,即日計(jì)劃或班次計(jì)劃。這不僅極大地提升了設(shè)備利用率和人員效率,減少了生產(chǎn)過(guò)程中的等待與閑置時(shí)間,更實(shí)現(xiàn)了對(duì)生產(chǎn)節(jié)奏的精細(xì)把控。當(dāng)生產(chǎn)現(xiàn)場(chǎng)發(fā)生緊急插單、設(shè)備突發(fā)故障或物料延遲等異常情況時(shí),MES系統(tǒng)能夠迅速響應(yīng),根據(jù)當(dāng)前實(shí)際狀態(tài)進(jìn)行動(dòng)態(tài)調(diào)整與重新排程,**小化異常對(duì)整體生產(chǎn)計(jì)劃的沖擊,從而***增強(qiáng)生產(chǎn)體系的柔性與韌性,確保訂單能夠準(zhǔn)時(shí)交付。上海常見(jiàn)MES模塊

- 上海國(guó)產(chǎn)MES軟件 2025-12-24

- 料箱型AGV租賃成本 2025-12-24

- 浙江搬運(yùn)AGV案例 2025-12-24

- 上海標(biāo)準(zhǔn)MES看板 2025-12-24

- 江蘇哪里MES數(shù)據(jù) 2025-12-24

- 浙江集成MES定制 2025-12-24

- 潛伏AGV 2025-12-23

- 上海升級(jí)MES平臺(tái) 2025-12-23

- 浙江云端MES模塊 2025-12-23

- 上海如何挑選AGV維護(hù)成本 2025-12-23

- 上海品牌路燈集中管理器廠家供應(yīng) 2025-12-24

- 大連除濕機(jī)陶瓷發(fā)熱體出廠價(jià) 2025-12-24

- 陜西電力傳輸絕緣線(xiàn)的型號(hào) 2025-12-24

- 浦東新區(qū)優(yōu)勢(shì)車(chē)用LED廠家供應(yīng) 2025-12-24

- 天津采用氬弧焊工藝變壓器貨源充足 2025-12-24

- 遼寧PXI總線(xiàn)32通道輸出高精度熱電偶模擬卡廠家 2025-12-24

- 山西高科技電腦回收顧燕 2025-12-24

- 廣東后備式UPS電源廠家 2025-12-24

- 虹口區(qū)節(jié)能型高溫?zé)嶷逶O(shè)備廠家 2025-12-24

- 寶山區(qū)質(zhì)量PLC私人定做 2025-12-24