浙江集成MES模塊

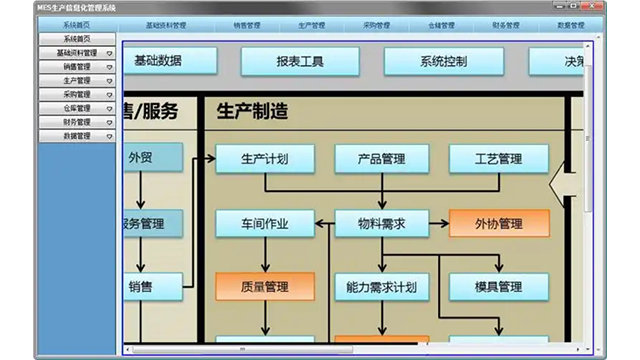

MES是計算和提升設備綜合效率(OEE)的關鍵工具。它通過自動記錄設備的運行時間、待料時間、故障停機時間、實際產量與理論產量等數據,精細計算出反映設備利用率、性能率和合格率的**指標——OEE。通過對OEE的深度分析,管理者可以清晰地看到影響設備效能的六大損失(如設備故障、換型調整、空轉短暫停機等),從而有針對性地進行改善,例如優化換模流程、加強預防性維護,**終實現設備資產價值的比較大化。例如優化換模流程、加強預防性維護,**終實現設備資產價值的比較大化。通過API集成ERP、SCADA等系統實現數據互通。浙江集成MES模塊

隨著工業4.0和智能制造的推進,MES正在與新技術深度融合,向制造運營管理平臺(MOM)演進。云計算技術使得云MES成為可能,降低了中小企業的實施門檻。與工業物聯網(IIoT)平臺集成,能夠采集和處理更海量、更高頻的設備數據。結合大數據與人工智能(AI)技術,MES開始具備預測性維護、智能排產、工藝參數優化等高級分析能力,從“記錄和監控”走向“預測與決策”,驅動智能制造邁向更高水平。結合大數據與人工智能(AI)技術,MES開始具備預測性維護、智能排產、工藝參數優化等高級分析能力,從“記錄和監控”走向“預測與決策”,驅動智能制造邁向更高水平。如何MES在汽車制造中協調沖壓、焊接、總裝車間協同。

MES系統的一個基礎性特點是實現車間作業的***無紙化與強制標準化。傳統生產中依賴紙質圖紙、工藝卡片、交接單和報表的模式,不僅效率低下,且極易出錯、難以追溯。MES的特點在于,它將所有生產指令、工藝參數、SOP(標準作業程序)和物料清單都數字化,并直接推送到每個工位的終端屏幕上。操作員必須嚴格按照屏幕指引執行操作,系統會記錄每一步的確認信息。這一特點帶來的**優勢是操作的***規范性與信息的完整可追溯性。它徹底杜絕了因使用錯誤圖紙版本或憑經驗操作導致的質量事故,確保了產品制造過程的高度一致性。同時,所有操作記錄,包括操作人、時間、內容和結果,都形成完整的電子檔案,為后續的質量分析、責任界定和流程優化提供了不可篡改的數據基石。

為適應不同行業和生產模式的獨特需求,先進的MES系統具備高度可配置的工作流與業務流程引擎這一關鍵特點。企業實施人員無需進行復雜的底層代碼開發,即可通過圖形化界面,自定義諸如生產訂單審批、物料領用、異常處理、設備點檢等各類業務流程的規則、路徑和權限。這一特點所帶來的**優勢是賦予了MES系統極強的適應性與靈活性。當企業的業務模式、組織架構或生產工藝發生變化時,管理員可以快速調整系統的工作流,使其與新的運營模式保持同步,從而有效保護了企業的IT投資。無論是從批量生產轉向按訂單制造,還是引入新的質量審核環節,MES系統都能通過配置而非**重來實現平滑演進,支撐企業的業務創新與成長。動態調整生產節奏以應對市場需求變化與異常事件。

在高度自動化的制造業中,尤其是在食品、醫藥、汽車等對質量與安全有嚴苛要求的行業,MES系統提供的全流程物料與質量追溯功能至關重要。MES通過賦予每一批原材料、半成品和成品***的追溯條碼或RFID標識,在生產的每一個環節記錄其“身份信息”與“履歷數據”。這包括:使用了哪個批次的原材料、由哪臺設備在什么時間生產、經過了哪些工序、由哪位操作員完成、以及過程中的關鍵工藝參數(如溫度、壓力)和質量檢驗結果是多少。當**終產品出現質量缺陷時,通過MES系統可以迅速進行反向追溯,精細定位到問題產生的環節、批次以及受影響的所有產品,實現精細召回,比較大限度減少損失。同時,也可以進行正向追溯,查清某個問題原材料**終用到了哪些成品中。這種“來源可查、去向可追、責任可究”的完整產品譜系,不僅是滿足行業法規合規性的硬性要求,更是企業質量管理和品牌信譽的**保障。主要功能生產調度,將ERP的生產計劃分解為可執行的工單,分配資源(設備、物料、人員)。上海升級MES系統

主要功能數據分析,生成報表(如良品率、能耗),輔助決策優化。浙江集成MES模塊

MES系統是企業車間海量數據的“匯聚池”,但其更深層次的特點在于對數據的深度挖掘與智能化分析。它能夠自動計算一系列關鍵績效指標(KPIs),其中**典型的是設備綜合效率(OEE),它能精細量化設備的可用率、性能開動率與合格品率,直觀暴露六大損失(故障、換模、空轉、速度降低、缺陷、啟動損失)。此外,生產周期、在制品庫存、物料損耗率等也都是其**監控指標。這一特點將MES從操作執行系統提升為決策支持系統,其帶來的根本性優勢是驅動企業從經驗管理邁向科學管理。管理者可以基于客觀數據,清晰地識別生產流程中的瓶頸、浪費和改善機會,從而制定出精細、高效的優化策略,為持續改善活動(如精益生產、TPM)提供了無可辯駁的數據依據,**終實現降本增效的長期目標。

- 浙江優化MES定制 2025-12-21

- 浙江常見MES報表 2025-12-21

- 如何AGV能耗分析 2025-12-21

- 江蘇智能倉儲AGV維護成本 2025-12-21

- 常見MES定制 2025-12-20

- 江蘇搬運AGV個性化定制需求 2025-12-20

- 浙江集成MES模塊 2025-12-20

- 江蘇搬運AGV智能物流解決方案 2025-12-20

- 品牌AGV提高生產效率 2025-12-20

- 浙江AGV行業解決方案 2025-12-20

- 電子儀器箱廠家直銷 2025-12-21

- 韶關白色防靜電PVC板廠 2025-12-21

- 監控攝像頭線束解決方案 2025-12-21

- 鋁制防爆配電柜/箱選型 2025-12-21

- 北京通信設備用UL認證變壓器ODM 2025-12-21

- 數字在線鋇離子選擇性電極說明書 2025-12-21

- 泰州綠色立式磨床特征 2025-12-21

- 江蘇現代化空氣換熱器性能 2025-12-21

- 黃浦區選擇單燈控制器銷售廠家 2025-12-21

- 徐匯區常規雙色門頭屏市價 2025-12-21