-

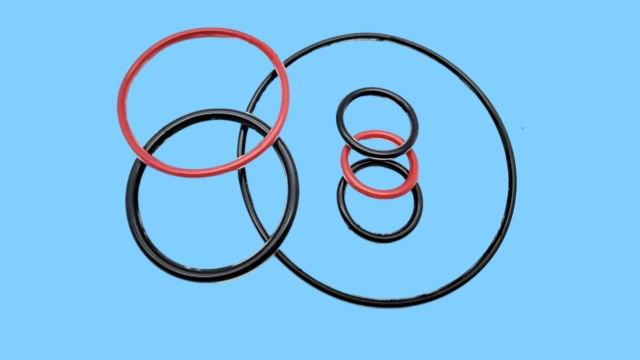

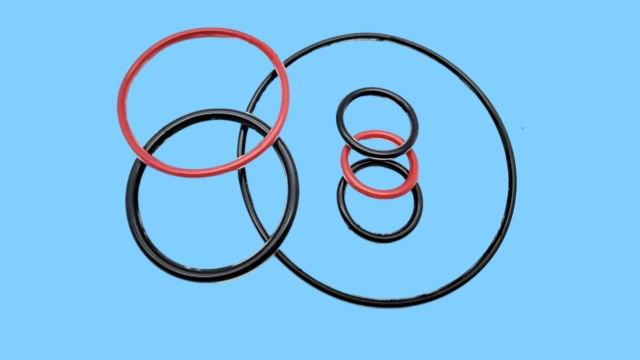

海南三元乙丙 O型圈電話

海南三元乙丙 O型圈電話食品級O型圈廣泛應用于各類食品、飲料加工及包裝設備,主要場景均圍繞食品接觸需求,確保加工過程的衛生安全和密封可靠。在乳制品加工行業,用于牛奶、酸奶、奶酪等生產設備的密封,如儲罐、管道、灌裝設備等,選用食品級硅膠材質,耐受巴氏shajun或超高溫滅菌的溫度環境,且不與乳制品成分發生反應。在飲料加工行業,適用于果汁、碳酸飲料、jiu類等生產設備的密封,如壓榨設備、發酵罐、輸送管道等,可耐受酸性或含jiu精的介質。在食品包裝行業,用于封口設備、真空包裝機等的密封,確保包裝過程的密封性,防止食品氧化變質。此外,在烘焙設備、豆制品加工設備、飲用水處理設備等場景也有廣泛應用,還可用于醫療器械中與食品接觸相...

-

廣東美標 O型圈采購

廣東美標 O型圈采購聚氨酯O型圈憑借優異的力學性能和耐磨性,應用場景覆蓋多個工業領域,尤其適用于較大壓力、高磨損的密封場景。在液壓氣動行業,是液壓系統、氣動元件的重要密封部件,如液壓缸、液壓閥、氣缸等,聚酯型聚氨酯可耐受液壓油、礦物油等介質,確保較大壓力環境下的密封可靠性;在汽車行業,用于變速箱、制動系統、動力轉向系統等,可抵御石油基介質和一定的溫度波動,同時耐受長期振動帶來的磨損。在工程機械領域,適用于挖掘機、裝載機等設備的液壓密封部位,耐受惡劣工況下的較大壓力和顆粒磨損;在工業機械領域,用于機床、壓縮機等設備的密封,確保設備穩定運行。此外,在醫療器械、電子設備等對密封性能和耐磨性有要求的場景,也可根據介質類型...

-

江蘇耐壓O型圈定做價格

江蘇耐壓O型圈定做價格Si膠O型圈的配方設計決定其適用場景和性能參數,主要配方體系包括生膠、補強劑、交聯劑、添加劑等組分。生膠的選型需結合使用環境,例如常規工況可選用甲基乙烯基Si橡膠,兼顧彈性和加工性能;高溫工況需選用苯基含量較高的甲基苯基乙烯基Si橡膠,提升耐高溫穩定性;低溫工況則可通過調整生膠分子量分布,優化低溫回彈性能。補強劑常用氣相白炭黑,可明顯提升Si膠的拉伸強度、撕裂強度等力學性能,白炭黑的比表面積和分散度直接影響效果,分散不均會導致O型圈性能波動。交聯劑多采用過氧化物體系,通過引發Si橡膠分子交聯形成三維網絡結構,交聯劑的用量需準確把控,過多會導致Si膠過硬變脆,過少則會使交聯不充分,力學性能不足。...

-

遼寧橡膠O型圈廠家報價

遼寧橡膠O型圈廠家報價食品級O型圈廣泛應用于各類食品、飲料加工及包裝設備,主要場景均圍繞食品接觸需求,確保加工過程的衛生安全和密封可靠。在乳制品加工行業,用于牛奶、酸奶、奶酪等生產設備的密封,如儲罐、管道、灌裝設備等,選用食品級硅膠材質,耐受巴氏shajun或超高溫滅菌的溫度環境,且不與乳制品成分發生反應。在飲料加工行業,適用于果汁、碳酸飲料、jiu類等生產設備的密封,如壓榨設備、發酵罐、輸送管道等,可耐受酸性或含jiu精的介質。在食品包裝行業,用于封口設備、真空包裝機等的密封,確保包裝過程的密封性,防止食品氧化變質。此外,在烘焙設備、豆制品加工設備、飲用水處理設備等場景也有廣泛應用,還可用于醫療器械中與食品接觸相...

-

河南非標定制 O型圈廠家報價

河南非標定制 O型圈廠家報價硅膠O型圈的生產工藝主要包含混煉、成型、硫化、修邊及檢測等環節。混煉環節需將生膠與補強劑、交聯劑等配合劑按比例均勻混合,混煉溫度一般把控在80-110℃,溫度過高易導致生膠早期交聯,溫度過低則會造成配合劑分散不均,影響膠料性能。成型環節以模壓成型為主,部分精密規格可采用注射成型,將膠料注入定制模具后施加壓力,使膠料完全填充模腔,形成O型圈的初步形態。硫化環節是關鍵工序,需在160-180℃的溫度下保持一定時間,確保膠料充分交聯固化,硫化時間根據O型圈的厚度調整,通常為5-30分鐘,厚壁產品需延長硫化時間或采用二次硫化工藝,提升性能穩定性。修邊環節可采用手工、機械或冷凍修邊方式,去除產品表面的飛...

-

海南全氟醚 O型圈批發

海南全氟醚 O型圈批發Si膠O型圈的配方設計決定其適用場景和性能參數,主要配方體系包括生膠、補強劑、交聯劑、添加劑等組分。生膠的選型需結合使用環境,例如常規工況可選用甲基乙烯基Si橡膠,兼顧彈性和加工性能;高溫工況需選用苯基含量較高的甲基苯基乙烯基Si橡膠,提升耐高溫穩定性;低溫工況則可通過調整生膠分子量分布,優化低溫回彈性能。補強劑常用氣相白炭黑,可明顯提升Si膠的拉伸強度、撕裂強度等力學性能,白炭黑的比表面積和分散度直接影響效果,分散不均會導致O型圈性能波動。交聯劑多采用過氧化物體系,通過引發Si橡膠分子交聯形成三維網絡結構,交聯劑的用量需準確把控,過多會導致Si膠過硬變脆,過少則會使交聯不充分,力學性能不足。...

-

四川O型圈產品介紹

四川O型圈產品介紹食品級O型圈是專門應用于食品、飲料加工及接觸食品場景的密封部件,主要要求是材質符合食品接觸安全標準,且在使用過程中不釋放有害物質。常用基材包括食品級硅膠、食品級氟橡膠、食品級聚氨酯等,其中食品級硅膠因優異的耐溫性、衛生安全性及耐老化性,應用范圍廣。這類O型圈需通過有力食品接觸安全認證,如市面上的FDA認證、歐盟的LFGB認證,國內的GB4806系列標準認證。其材質分子結構穩定,在常規食品加工溫度(-40℃至200℃)下不易分解,且不與食品中的酸堿、油脂等成分發生反應。需要注意的是,食品級O型圈需避免使用含重金屬、有害添加劑的配方,生產環境也需符合衛生標準,防止加工過程中的污染。密封性能依賴壓縮...

-

山東橡膠O型圈大概多少錢

山東橡膠O型圈大概多少錢食品級O型圈廣泛應用于各類食品、飲料加工及包裝設備,主要場景均圍繞食品接觸需求,確保加工過程的衛生安全和密封可靠。在乳制品加工行業,用于牛奶、酸奶、奶酪等生產設備的密封,如儲罐、管道、灌裝設備等,選用食品級硅膠材質,耐受巴氏shajun或超高溫滅菌的溫度環境,且不與乳制品成分發生反應。在飲料加工行業,適用于果汁、碳酸飲料、jiu類等生產設備的密封,如壓榨設備、發酵罐、輸送管道等,可耐受酸性或含jiu精的介質。在食品包裝行業,用于封口設備、真空包裝機等的密封,確保包裝過程的密封性,防止食品氧化變質。此外,在烘焙設備、豆制品加工設備、飲用水處理設備等場景也有廣泛應用,還可用于醫療器械中與食品接觸相...

-

山東三元乙丙 O型圈廠家價格

山東三元乙丙 O型圈廠家價格Si膠O型圈憑借其優異的耐溫性、耐候性和衛生安全性,應用場景覆蓋多個行業領域,尤其適用于對材質性能和安全性要求較高的場景。在電子電氣行業,常用于家用電器的密封部件,如微波爐門封、電飯煲密封圈、空調管路密封等,可耐受設備工作時的高低溫環境,同時具備良好的絕緣性能;在醫療器械行業,適用于輸液器、注射器、消毒設備等的密封,選用符合醫用標準的Si膠配方,可確保物理相容性和衛生安全性。在汽車行業,用于發動機冷卻系統、空調系統等高溫場景的密封;在食品加工行業,用于食品機械的密封部件,如灌裝設備、殺菌設備等,符合食品接觸安全要求。此外,在航空航天、新能源等領域,也常用于特殊環境下的密封需求。,在航空航天、新...

-

江蘇美標 O型圈廠家價格

江蘇美標 O型圈廠家價格三元乙丙O型圈的安裝與維護對密封效果和使用壽命至關重要。安裝前需對密封溝槽、密封面進行清潔,去除油污、雜質、毛刺等,避免安裝過程中劃傷O型圈表面,導致密封失效。安裝時應使用特制工具輔助,避免用手直接拉扯O型圈,防止O型圈出現拉伸變形或損傷;對于截面直徑較大或硬度較高的O型圈,可在表面涂抹適量的潤滑劑(如硅基潤滑劑),降低安裝阻力,但需注意潤滑劑與三元乙丙橡膠的兼容性,避免使用石油基潤滑劑。維護過程中需定期檢查O型圈的狀態,觀察是否出現老化、開裂、溶脹、磨損等現象,同時檢查密封面是否有損傷。若發現O型圈性能衰減或密封失效,應及時更換,更換時需選擇與原規格、原材質一致的O型圈,確保密封性能匹配。常...

-

浙江全氟醚 O型圈廠家直銷

浙江全氟醚 O型圈廠家直銷食品級O型圈廣泛應用于各類食品、飲料加工及包裝設備,主要場景均圍繞食品接觸需求,確保加工過程的衛生安全和密封可靠。在乳制品加工行業,用于牛奶、酸奶、奶酪等生產設備的密封,如儲罐、管道、灌裝設備等,選用食品級硅膠材質,耐受巴氏shajun或超高溫滅菌的溫度環境,且不與乳制品成分發生反應。在飲料加工行業,適用于果汁、碳酸飲料、jiu類等生產設備的密封,如壓榨設備、發酵罐、輸送管道等,可耐受酸性或含jiu精的介質。在食品包裝行業,用于封口設備、真空包裝機等的密封,確保包裝過程的密封性,防止食品氧化變質。此外,在烘焙設備、豆制品加工設備、飲用水處理設備等場景也有廣泛應用,還可用于醫療器械中與食品接觸相...

-

廣東包覆 O型圈聯系人

廣東包覆 O型圈聯系人食品級O型圈是專門應用于食品、飲料加工及接觸食品場景的密封部件,主要要求是材質符合食品接觸安全標準,且在使用過程中不釋放有害物質。常用基材包括食品級硅膠、食品級氟橡膠、食品級聚氨酯等,其中食品級硅膠因優異的耐溫性、衛生安全性及耐老化性,應用范圍廣。這類O型圈需通過有力食品接觸安全認證,如市面上的FDA認證、歐盟的LFGB認證,國內的GB4806系列標準認證。其材質分子結構穩定,在常規食品加工溫度(-40℃至200℃)下不易分解,且不與食品中的酸堿、油脂等成分發生反應。需要注意的是,食品級O型圈需避免使用含重金屬、有害添加劑的配方,生產環境也需符合衛生標準,防止加工過程中的污染。存儲需遠離高溫、...

-

上海三元乙丙 O型圈廠家報價

上海三元乙丙 O型圈廠家報價三元乙丙O型圈的硬度選擇需根據工作壓力、溫度、介質等工況參數綜合確定,硬度通常用邵氏硬度(ShoreA)表示,常用硬度范圍為50-90邵氏A。低硬度(50-60邵氏A)的O型圈具有優異的柔韌性和填充性,適用于表面粗糙度較大、尺寸偏差略大的密封面,可充分填充密封間隙,避免滲漏,但低硬度O型圈的承載能力較弱,不適用于較大壓力環境。中硬度(70-80邵氏A)的O型圈兼具柔韌性和承載能力,適用于大多數常規工況,如普通工業管道、衛浴設備等,是應用范圍廣的硬度規格。高硬度(85-90邵氏A)的O型圈具有較高的拉伸強度和抗擠出性能,適用于加大壓力下、高溫或有顆粒介質的環境,可很好抵御壓力沖擊和顆粒磨損,但柔...

-

四川聚氨酯 O型圈廠家電話

四川聚氨酯 O型圈廠家電話Si膠O型圈的密封原理基于彈性體的壓縮回彈特性,通過預壓縮產生的接觸壓力實現密封功能。當O型圈安裝于密封溝槽內時,受到預設的壓縮力作用發生彈性形變,形變產生的壓力均勻作用于密封接觸面,形成初始密封屏障。在工作狀態下,系統內的壓力介質會推動Si膠O型圈向溝槽一側貼合,使密封接觸面的壓力隨介質壓力同步提升,形成壓力自增強密封效果,進一步確保密封可靠性。密封效果的優劣與壓縮量掌控密切相關,通常建議壓縮量維持在15%-30%之間。壓縮量不足會導致接觸壓力不夠,無法阻擋介質滲漏;壓縮量過大則會加劇Si膠的疲勞損傷,加速變形,縮短使用壽命。同時,密封溝槽的尺寸精度、表面光潔度也會影響密封效果,溝槽內壁的毛...

-

浙江美標 O型圈定制價格

浙江美標 O型圈定制價格食品級O型圈的安裝與維護需嚴格遵循衛生規范,避免安裝和使用過程中的污染,同時確保密封效果。安裝前需對密封溝槽、密封面及安裝工具進行徹底清潔暴曬,去除油污、灰塵、金屬碎屑等雜質,防止雜質污染食品。安裝過程中應使用專屬無菌工具輔助,避免用手直接接觸O型圈,防止手上的有害物質和雜質污染產品;對于截面直徑較大或硬度較高的O型圈,可在表面涂抹食品級潤滑劑,如食品級硅基潤滑劑,降低安裝阻力,注意潤滑劑需符合食品接觸標準,避免使用非食品級潤滑劑。維護階段需定期檢查O型圈的狀態,觀察是否存在老化、開裂、溶脹、磨損等異常現象,同時檢查密封面的完好性和衛生狀況。若發現密封失效或性能衰減,應及時更換O型圈,更換后的...

-

海南耐壓O型圈批發價格

海南耐壓O型圈批發價格Si膠O型圈的耐介質性能具有明顯的選擇性,在多數良性介質中表現穩定,而在部分有機溶劑中易出現性能衰減。在良性介質方面,可長期耐受熱水、蒸汽、淡水、海水等水性介質,同時能抵御稀酸、稀堿等弱腐蝕性介質的侵蝕,因此在衛浴設備、水處理設備等場景中應用范圍廣。對于食品級場景,可選用符合食品接觸安全標準的Si膠配方,耐受食品加工過程中的酸堿環境和高溫處理條件。在不良介質方面,Si膠對石油基潤滑油、汽油、柴油等石油類產品耐受性較差,接觸后會出現溶脹、軟化、強度下降等現象,導致密封失效;對芳香族溶劑(如苯、甲苯)、酮類溶劑、酯類溶劑等也存在不耐受性。因此,在選擇Si膠O型圈時,需提前明確工作介質的成分和濃度,...

-

四川紅色硅膠 O型圈銷售廠家

四川紅色硅膠 O型圈銷售廠家硅膠O型圈的尺寸規格需遵循相關標準規范,常見的有國家標準(ISO3601)、國家標準(GB/T)以及行業特殊標準。標準中明確規定了O型圈的內徑、截面直徑、公差范圍等主要參數,內徑尺寸需與密封溝槽的內徑精確匹配,確保安裝后能緊密貼合溝槽內壁,避免出現松動或過度拉伸;截面直徑是決定壓縮量的關鍵參數,常用規格范圍為,需根據溝槽深度合理選擇。公差等級的選擇需結合使用場景的精度需求,精密電子設備、醫療器械等場景需選用高精度公差,普通工業密封場景可選用常規公差等級。對于特殊工況下的非標準密封需求,可進行定制生產,定制時需提供詳細的溝槽尺寸、工作壓力、溫度范圍、介質類型等參數,以便精確設計尺寸和配方,確保密...

-

山東美標 O型圈參考價

山東美標 O型圈參考價食品級O型圈的硬度選擇需結合食品加工工況、密封面精度和接觸介質綜合確定,硬度通常以邵氏硬度(ShoreA)表示,常用范圍為40-80邵氏A。低硬度(40-50邵氏A)的食品級O型圈具有優異的柔韌性和填充性,適用于表面粗糙度較大、尺寸偏差略大的密封面,可很好填充密封間隙,避免食品介質滲漏和有害物滋生,但承載能力較弱,不適用于較大壓力場景。中硬度(60-70邵氏A)的產品兼具柔韌性和力學性能,適用于大多數常規食品加工場景,如食品灌裝設備、飲料輸送管道等的密封,是應用范圍較廣的硬度規格。高硬度(75-80邵氏A)的食品級O型圈具有較高的拉伸強度和抗擠出性能,適用于較大壓力、高溫的食品加工場景,如較大...

-

四川O型圈現貨

四川O型圈現貨Si膠O型圈憑借其優異的耐溫性、耐候性和衛生安全性,應用場景覆蓋多個行業領域,尤其適用于對材質性能和安全性要求較高的場景。在電子電氣行業,常用于家用電器的密封部件,如微波爐門封、電飯煲密封圈、空調管路密封等,可耐受設備工作時的高低溫環境,同時具備良好的絕緣性能;在醫療器械行業,適用于輸液器、注射器、消毒設備等的密封,選用符合醫用標準的Si膠配方,可確保物理相容性和衛生安全性。在汽車行業,用于發動機冷卻系統、空調系統等高溫場景的密封;在食品加工行業,用于食品機械的密封部件,如灌裝設備、殺菌設備等,符合食品接觸安全要求。此外,在航空航天、新能源等領域,也常用于特殊環境下的密封需求。,在航空航天、新...

-

江西氟膠 O型圈品牌

江西氟膠 O型圈品牌食品級O型圈的老化性能直接影響其衛生安全性和使用壽命,老化類型主要包括熱老化、介質老化、疲勞老化等,受加工溫度、接觸介質、受力狀態等因素影響。熱老化多發生在高溫食品加工場景,長期高溫會導致O型圈材質分子鏈斷裂,表現為彈性下降、變硬變脆,甚至出現裂紋,不僅影響密封效果,還可能導致材質分解產生有害物質,因此高溫工況需選用耐高溫的食品級基材,并掌握工作溫度在耐受范圍內。介質老化是由接觸食品介質引發,部分酸性、堿性較強的食品介質會加速O型圈老化,需選用針對性耐介質配方。疲勞老化源于長期反復的壓縮-回彈循環,導致變形增大,密封性能下降,高頻振動的食品加工設備需定期檢查更換。此外,長期存放時需避免陽光直射...

-

福建耐高溫 O型圈廠家電話

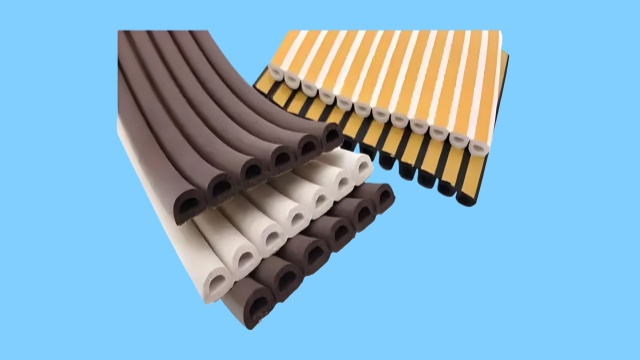

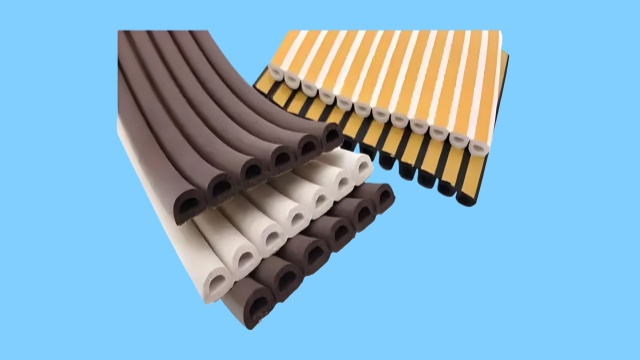

福建耐高溫 O型圈廠家電話技術升級與維護保養規范:隨著工業設備向復雜工況發展,丁腈橡膠O型圈的技術升級主要集中在材質改良與結構優化兩方面。材質上,加氫丁腈橡膠(H-NBR)提升了耐熱老化性能,氟橡膠與丁腈橡膠共混材質兼顧耐高溫性與加工性,添加碳纖維或石墨的增強型產品耐磨性明顯提升,使用壽命延長。結構上,除傳統圓形截面外,方形、X形、U形等異形產品逐漸推廣,X形產品接觸面積更均勻,U形產品可減少摩擦阻力,內置金屬彈簧的款式能補償橡膠老化后的彈性損失,適配更多特殊場景。維護保養方面,需定期檢查產品的彈性狀態、表面磨損與老化情況,發現變形、開裂或密封性能下降時及時更換。在清潔度要求較高的場景中,更換前需清理密封溝槽內的雜質,...

-

重慶四氟 O型圈大概價格多少

重慶四氟 O型圈大概價格多少聚氨酯O型圈的安裝與維護質量直接影響密封效果和使用壽命,需遵循規范的操作流程。安裝前需對密封溝槽和密封面進行徹底清潔,去除油污、灰塵、金屬碎屑等雜質,同時檢查密封面是否存在劃痕、凹陷等缺陷,避免安裝后劃傷O型圈表面,加劇磨損。安裝過程中應使用專屬工具輔助,避免用手直接拉扯、扭轉O型圈,防止出現拉伸變形或表面損傷;對于截面直徑較大或硬度較高的O型圈,可在表面涂抹適量的石油基潤滑劑(針對聚酯型)或硅基潤滑劑(針對聚醚型),降低安裝阻力,注意潤滑劑需與材質匹配,避免引發溶脹。維護階段需定期檢查O型圈的狀態,觀察是否存在老化、開裂、溶脹、磨損等異常現象,同時檢查密封面的完好性。若發現密封失效或性能衰減...

-

江蘇紅色硅膠 O型圈定制價格

江蘇紅色硅膠 O型圈定制價格適用介質與工況適配范圍丁腈橡膠O型圈對多種常見介質具有良好兼容性,尤其適合在石油系液壓油、汽油、潤滑油、硅潤滑脂、硅油等介質中工作,同時能耐受水、空氣等基礎介質的侵蝕。但需注意其應用邊界,在酮類、臭氧、硝基烴、MEK、氯仿等極性溶劑中易發生性能衰減,不宜選用。壓力適配方面,靜態密封場景下可承受超過100MPa的壓力,動態密封時則能應對30MPa以內的工況,滿足液壓系統、管道連接等不同壓力需求。硬度選擇需匹配具體工況,邵爾硬度60-90度為常規范圍,其中70度左右的產品適用于多數機械靜密封,動密封或壓力大的場景可選用80度以上的材質,低壓低摩擦環境則可適當降低硬度。這種多維度的適配性,使其能應對...

-

河南非標定制 O型圈批量定制

河南非標定制 O型圈批量定制食品級O型圈是專門應用于食品、飲料加工及接觸食品場景的密封部件,主要要求是材質符合食品接觸安全標準,且在使用過程中不釋放有害物質。常用基材包括食品級硅膠、食品級氟橡膠、食品級聚氨酯等,其中食品級硅膠因優異的耐溫性、衛生安全性及耐老化性,應用范圍廣。這類O型圈需通過有力食品接觸安全認證,如市面上的FDA認證、歐盟的LFGB認證,國內的GB4806系列標準認證。其材質分子結構穩定,在常規食品加工溫度(-40℃至200℃)下不易分解,且不與食品中的酸堿、油脂等成分發生反應。需要注意的是,食品級O型圈需避免使用含重金屬、有害添加劑的配方,生產環境也需符合衛生標準,防止加工過程中的污染。密封原理依賴壓縮...

-

四川包覆 O型圈采購

四川包覆 O型圈采購氟膠,即氟橡膠,是主鏈或側鏈碳原子上含有氟原子的合成高分子彈性體,其主要性能優勢源于分子結構中獨特的碳-氟(C-F)鍵。C-F鍵具有約485kJ/mol的高鍵能,且氟原子的高電負性使分子鏈形成致密的電子云隔離層,這一結構特性不僅賦予氟膠優異的化學穩定性,還使其具備突出的熱穩定性與抗老化能力。自1943年起,氟膠逐步實現系列化開發,從早期性能有限的共聚體,發展到如今多種功能明確的品類,成為極端環境下不可或缺的彈性體材料。與普通橡膠相比,氟膠的分子鏈極性更強、結構更穩定,這也是其能夠耐受苛刻工況的根本原因,同時這種結構也導致其加工難度高于常規橡膠材料。可選用氟素潤滑劑輔助安裝,提升裝配便捷性。四川...

-

河南聚氨酯 O型圈商家

河南聚氨酯 O型圈商家選型原則與安裝關鍵要點科學選型需遵循多維度匹配邏輯,首先應明確密封介質特性,通過查閱材質耐介質兼容性表,確認丁腈橡膠與介質的適配性,避免因介質侵蝕導致密封失效。其次要匹配工況溫度范圍,確保產品耐溫區間覆蓋設備運行的高低溫極值,低溫環境需關注產品的低溫彈性,高溫場景則需驗證其耐熱老化性能。壓力與運動形式也是重要考量,低壓靜態密封可選用常規產品,較大壓力或動態密封場景需搭配擋圈或選擇增強型材質。尺寸匹配方面,需根據密封溝槽的寬度、深度,結合15%-30%的截面壓縮量標準,確定O型圈的內徑與截面直徑,優先選用符合國標、英標等標準的規格,減少適配問題。安裝時需保證密封面光滑無毛刺,溝槽尺寸符合要求,避...

-

四川全氟醚 O型圈代加工

四川全氟醚 O型圈代加工O型圈作為工業領域應用主要的密封元件,其性能表現與材質選型、工況適配密切相關。這類密封件依靠彈性體的壓縮回彈形成接觸壓力實現密封,適配的溫度范圍、介質耐受性及力學性能需根據使用場景完美匹配。常見基材包括橡膠、Si膠、聚氨酯、氟橡膠等,不同基材各有適配場景:橡膠材質性價比適中,適用于常規溫度和中性介質環境;Si膠材質耐溫范圍寬,衛生安全性優異,適合高低溫及食品接觸場景;聚氨酯材質耐磨性突出,適用于較大壓力、高磨損工況;氟橡膠材質耐腐蝕性強,可適配強酸堿、高溫等惡劣介質環境。選型時需綜合考量工作壓力、溫度范圍、接觸介質類型及密封面精度,同時關注壓縮量變化,常規壓縮量建議在10%-25%之間,避免因...

-

重慶氟膠 O型圈定制價格

重慶氟膠 O型圈定制價格聚氨酯O型圈的耐介質性能具有明顯的材質差異性,聚酯型與聚醚型聚氨酯的耐介質表現存在明顯區別。聚酯型聚氨酯在干燥環境下,可耐受礦物油、液壓油、汽油等石油基介質,適用于液壓系統、燃油系統等密封場景,但對水、濕氣及稀酸稀堿介質耐受性較差,接觸后易發生水解,導致材質變軟、強度下降。聚醚型聚氨酯則具備良好的耐水性、耐濕氣性和耐霉菌性能,可在與水接觸的場景中長期使用,同時能耐受部分弱酸弱堿介質,但對石油基介質的耐受性不及聚酯型。兩種類型的聚氨酯對強氧化劑(如濃硝酸、過氧化氫)、芳香族溶劑(如苯、甲苯)、酮類溶劑均不耐受,接觸后會出現溶脹、溶解等現象,導致密封失效。因此,選擇聚氨酯O型圈時,需根據工作介質類...

-

天津包覆 O型圈參考價

天津包覆 O型圈參考價聚氨酯O型圈的老化性能主要受環境溫度、介質類型、受力狀態及材質類型影響,常見的老化類型包括熱老化、水解老化、疲勞老化和化學老化。熱老化多發生在高溫環境下,長期高溫會導致聚氨酯分子鏈斷裂,表現為彈性下降、變硬變脆,甚至出現裂紋,因此高溫工況需掌握工作溫度在材質耐受范圍內,必要時選用耐高溫配方。水解老化是聚酯型聚氨酯的典型老化形式,在潮濕環境中,分子鏈中的酯鍵易水解斷裂,導致性能衰減,潮濕場景應優先選用聚醚型聚氨酯。疲勞老化源于長期反復的壓縮-回彈循環,分子鏈產生疲勞損傷,導致長久變形增大,密封性能下降,高頻振動或壓力波動場景需定期檢查更換。化學老化由接觸腐蝕性介質引發,表現為材質溶脹、溶解或強度...

-

福建氟膠 O型圈批量定制

福建氟膠 O型圈批量定制食品級O型圈的密封原理基于彈性體的壓縮回彈特性,同時兼顧衛生安全要求,通過預壓縮產生的接觸壓力實現可靠密封,防止食品加工過程中的介質滲漏及外界污染物侵入。安裝時,O型圈置于特殊密封溝槽內并受到預設壓縮力,發生彈性形變后形成均勻的接觸壓力,覆蓋密封接觸面,構建密封屏障。在食品加工的高溫、較大壓力或振動工況下,系統介質壓力會推動O型圈向溝槽一側緊密貼合,接觸壓力隨介質壓力同步上調,增加密封效果。常規工況下推薦壓縮量為15%-25%,壓縮量不足易導致介質滲漏,引發交叉污染;壓縮量過大則會加速材料疲勞,縮短使用壽命。此外,密封溝槽需采用光滑無毛刺的設計,避免劃傷O型圈表面,防止有害物滋生。,密封溝槽需...