江蘇智能滾珠絲桿報(bào)價(jià)

定位精度要求:定位精度要求是選擇滾珠絲桿精度等級(jí)的依據(jù)。不同的設(shè)備對(duì)定位精度的要求不同,如普通機(jī)床的定位精度要求一般為 0.01-0.05mm,而高精度數(shù)控機(jī)床的定位精度要求可以達(dá)到 0.001-0.005mm。根據(jù)定位精度要求,選擇相應(yīng)精度等級(jí)的滾珠絲桿。剛性要求:剛性要求與設(shè)備的加工精度和工作穩(wěn)定性密切相關(guān)。在一些高精度加工場(chǎng)合,如精密鏜削、磨削等,需要滾珠絲桿具有較高的剛性,以避免因受力變形而影響加工精度。因此,在選型時(shí)需要根據(jù)設(shè)備的剛性要求,選擇具有足夠軸向剛性和螺母剛性的滾珠絲桿。環(huán)境條件:環(huán)境條件包括工作環(huán)境的溫度、濕度、粉塵含量、腐蝕性介質(zhì)等。在高溫環(huán)境下,需要選擇能夠承受高溫的材料和潤(rùn)滑脂;在潮濕或有腐蝕性介質(zhì)的環(huán)境下,需要選擇具有防腐性能的滾珠絲桿,并加強(qiáng)密封措施;在粉塵較多的環(huán)境下,需要選用有效的防塵裝置,以防止灰塵進(jìn)入滾珠絲桿內(nèi)部。安裝空間:安裝空間是指滾珠絲桿在設(shè)備中的安裝位置和尺寸限制,包括絲桿的直徑、長(zhǎng)度、螺母的尺寸等。需要根據(jù)設(shè)備的結(jié)構(gòu)設(shè)計(jì),選擇尺寸合適的滾珠絲桿,以確保其能夠順利安裝在設(shè)備中。絲桿工作溫度過(guò)高會(huì)熱變形,每升高 1℃,1m 長(zhǎng)絲桿約伸長(zhǎng) 0.011mm,需冷卻補(bǔ)償。江蘇智能滾珠絲桿報(bào)價(jià)

尺寸精度檢測(cè):使用三坐標(biāo)測(cè)量?jī)x、螺紋測(cè)量?jī)x等設(shè)備,對(duì)絲桿的直徑、螺距、導(dǎo)程、牙型角等參數(shù)進(jìn)行精確測(cè)量,誤差控制在微米級(jí)。表面質(zhì)量檢測(cè):通過(guò)顯微鏡、表面粗糙度儀檢測(cè)滾道表面質(zhì)量,確保無(wú)裂紋、劃痕等缺陷,表面粗糙度符合設(shè)計(jì)要求。性能測(cè)試:包括負(fù)載試驗(yàn)、壽命試驗(yàn)、速度試驗(yàn)等。模擬實(shí)際工況,測(cè)試絲桿的承載能力、疲勞壽命和運(yùn)動(dòng)性能,確保產(chǎn)品滿足使用要求。五、滾珠絲桿在各行業(yè)的應(yīng)用實(shí)踐(一)機(jī)床行業(yè)在數(shù)控機(jī)床中,滾珠絲桿是實(shí)現(xiàn)高精度進(jìn)給運(yùn)動(dòng)的**部件。以五軸聯(lián)動(dòng)加工中心為例,X、Y、Z 軸及旋轉(zhuǎn)軸均采用高精度滾珠絲桿,配合伺服電機(jī)和數(shù)控系統(tǒng),實(shí)現(xiàn)微米級(jí)定位精度,滿足復(fù)雜曲面零件的加工需求。在重型龍門銑床上,大直徑、大導(dǎo)程的滾珠絲桿可驅(qū)動(dòng)數(shù)噸重的工作臺(tái),實(shí)現(xiàn)高效切削和穩(wěn)定運(yùn)行。楊浦區(qū)梯形絲桿滾珠絲桿源頭工廠重復(fù)定位誤差指絲桿多次往返后回同一位置的偏差,C0 級(jí)絲桿可控制在 ±0.001mm 內(nèi)。

螺桿是滾珠絲桿的主體部件,其精度和表面質(zhì)量直接影響著整個(gè)滾珠絲桿的性能。螺桿通常采用高強(qiáng)度合金鋼制造,如 40Cr、GCr15 等。在制造過(guò)程中,需要經(jīng)過(guò)多道精密加工工序,包括車削、磨削、研磨等,以確保螺桿的螺紋精度、直線度和表面粗糙度達(dá)到極高的標(biāo)準(zhǔn)。高精度的螺桿螺紋精度可以控制在微米級(jí),直線度誤差在每米長(zhǎng)度內(nèi)可控制在幾微米甚至更低。為了提高螺桿的耐磨性和承載能力,還會(huì)對(duì)其表面進(jìn)行淬火、滲碳等熱處理工藝,使螺桿表面形成一層堅(jiān)硬的耐磨層。此外,在一些特殊應(yīng)用場(chǎng)合,如高速、高精度的機(jī)床傳動(dòng),還會(huì)采用空心螺桿設(shè)計(jì),以減輕重量、降低慣性,同時(shí)提高螺桿的動(dòng)態(tài)響應(yīng)性能。

傳統(tǒng)滑動(dòng)絲桿階段:早期的絲桿主要為梯形滑動(dòng)絲桿,其螺紋牙型采用梯形設(shè)計(jì),結(jié)構(gòu)簡(jiǎn)單、制造方便,通過(guò)絲桿與螺母的直接滑動(dòng)接觸實(shí)現(xiàn)傳動(dòng)。這一階段的絲桿制造工藝相對(duì)粗糙,材料多采用普通碳鋼,傳動(dòng)效率較低,通常*為 30%-40%,且存在明顯的爬行現(xiàn)象,定位精度較差。盡管如此,由于其成本低廉、自鎖性能好,梯形滑動(dòng)絲桿至今仍在一些對(duì)精度要求不高的通用機(jī)械中得到應(yīng)用,如普通機(jī)床的手動(dòng)進(jìn)給機(jī)構(gòu)、簡(jiǎn)易升降機(jī)等。滾動(dòng)絲桿崛起階段:隨著工業(yè)自動(dòng)化對(duì)傳動(dòng)效率和精度要求的提升,滾動(dòng)絲桿應(yīng)運(yùn)而生。滾動(dòng)絲桿通過(guò)在絲桿與螺母之間設(shè)置滾珠或滾柱等滾動(dòng)體,將傳統(tǒng)的滑動(dòng)摩擦轉(zhuǎn)化為滾動(dòng)摩擦,使傳動(dòng)效率大幅提升至 90%-96%。這一技術(shù)突破不僅降低了驅(qū)動(dòng)力矩需求,還減少了磨損,提升了傳動(dòng)精度和使用壽命。20 世紀(jì)中期,滾珠絲桿開(kāi)始規(guī)模化應(yīng)用于數(shù)控機(jī)床、精密儀器等**設(shè)備,成為精密傳動(dòng)領(lǐng)域的主流產(chǎn)品。隨后,滾柱絲桿的出現(xiàn)進(jìn)一步拓展了滾動(dòng)絲桿的應(yīng)用范圍,其線接觸傳動(dòng)方式相比滾珠絲桿的點(diǎn)接觸,具有更高的承載能力和抗沖擊性能。絲桿失效形式有疲勞點(diǎn)蝕、磨損、斷裂等,良好潤(rùn)滑和合理載荷可減少失效。

絲杠的種類豐富多樣,依據(jù)摩擦特性,主要可劃分為滑動(dòng)絲杠、滾動(dòng)絲杠以及靜壓絲杠。滑動(dòng)絲杠結(jié)構(gòu)設(shè)計(jì)相對(duì)簡(jiǎn)單,制造成本較低,在普通機(jī)床上應(yīng)用較為***,其梯形螺紋牙型具備傳動(dòng)性能良好、加工難度較低等優(yōu)勢(shì)。滾動(dòng)絲杠又細(xì)分為滾珠絲杠和滾柱絲杠,其中滾珠絲杠憑借其摩擦力小、傳動(dòng)效率高以及精度出色等特點(diǎn),在對(duì)精度要求嚴(yán)苛的精密機(jī)械與自動(dòng)化設(shè)備領(lǐng)域占據(jù)主導(dǎo)地位。靜壓絲杠則借助液體靜壓潤(rùn)滑的原理,大幅減小了摩擦,常用于精密機(jī)床和數(shù)控機(jī)床的進(jìn)給機(jī)構(gòu),不過(guò)其結(jié)構(gòu)復(fù)雜,需要配備專門的液壓系統(tǒng),成本相對(duì)較高。滾珠絲桿陶瓷滾珠密度為鋼球 60%,能降低慣性沖擊,適合高速場(chǎng)景。南通滾珠絲桿 滾珠絲桿歡迎選購(gòu)

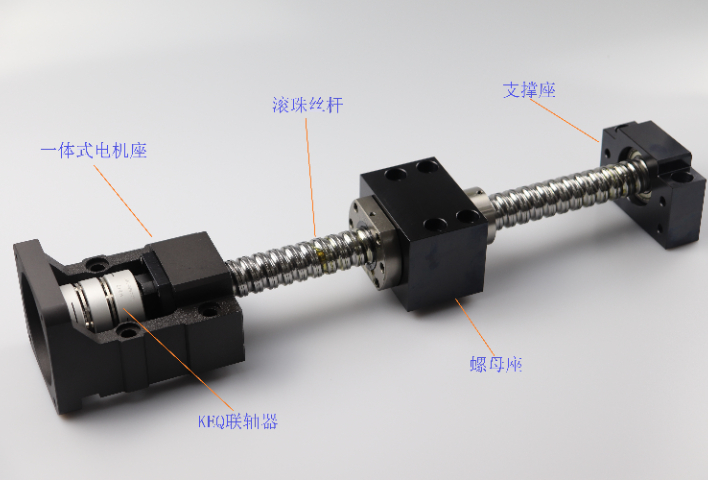

絲桿的安裝座設(shè)計(jì)科學(xué)合理,有效分散受力,減少振動(dòng)對(duì)傳動(dòng)精度的影響。江蘇智能滾珠絲桿報(bào)價(jià)

內(nèi)循環(huán)滾珠絲桿:內(nèi)循環(huán)滾珠絲桿的滾珠在螺母內(nèi)部通過(guò)反向器實(shí)現(xiàn)循環(huán)。反向器通常采用弧形槽或圓柱凸鍵等結(jié)構(gòu),將滾珠從螺母的一個(gè)滾道引導(dǎo)至相鄰的滾道,形成封閉的循環(huán)回路。由于滾珠在螺母內(nèi)部循環(huán),與外界接觸少,不易受到灰塵、雜質(zhì)的影響,因此具有運(yùn)動(dòng)平穩(wěn)、噪音低、精度高的特點(diǎn)。同時(shí),內(nèi)循環(huán)結(jié)構(gòu)緊湊,能夠適應(yīng)空間有限的安裝環(huán)境,廣泛應(yīng)用于數(shù)控機(jī)床、半導(dǎo)體制造設(shè)備、醫(yī)療器械等對(duì)精度和速度要求較高的領(lǐng)域。外循環(huán)滾珠絲桿:外循環(huán)滾珠絲桿的滾珠通過(guò)外接的導(dǎo)管或插管實(shí)現(xiàn)循環(huán)。在螺母的適當(dāng)位置開(kāi)有通孔,滾珠通過(guò)導(dǎo)管或插管從螺母的一端進(jìn)入,經(jīng)過(guò)絲桿與螺母之間的滾道,再?gòu)牧硪欢嘶氐綄?dǎo)管或插管,完成循環(huán)。外循環(huán)滾珠絲桿的結(jié)構(gòu)相對(duì)簡(jiǎn)單,制造工藝成熟,能夠承受較大的負(fù)載和較長(zhǎng)的行程。但其體積較大,運(yùn)動(dòng)時(shí)的噪音相對(duì)較高,且滾珠容易受到外界環(huán)境的影響。外循環(huán)滾珠絲桿常用于重型機(jī)床、工業(yè)機(jī)器人、自動(dòng)化生產(chǎn)線等對(duì)負(fù)載能力要求較高的場(chǎng)合。江蘇智能滾珠絲桿報(bào)價(jià)

- 泰州鋁模組滾珠絲桿案例 2025-12-18

- KK模組滾珠絲桿供應(yīng)商 2025-12-18

- 江蘇微型滾珠絲桿售后服務(wù) 2025-12-18

- 蘇州線性導(dǎo)軌滾珠絲桿價(jià)格 2025-12-18

- 無(wú)錫滾珠絲杠導(dǎo)軌重量 2025-12-18

- 浙江上銀導(dǎo)軌滑塊滾珠絲桿供應(yīng)商 2025-12-18

- 泰州制造滾珠絲桿源頭工廠 2025-12-17

- 深圳導(dǎo)軌定制 2025-12-17

- 金華滾珠絲桿廠家現(xiàn)貨 2025-12-17

- 安徽制造滾珠絲桿工廠直銷 2025-12-17

- 武漢間歇轉(zhuǎn)盤噴砂機(jī)直銷 2025-12-18

- 廣東動(dòng)態(tài)性能好五軸機(jī)床五軸五聯(lián)動(dòng)機(jī)行業(yè)報(bào)價(jià) 2025-12-18

- 山東非標(biāo)定制絕緣套管上漆生產(chǎn)線銷售廠家 2025-12-18

- 寶山區(qū)新能源防水型連接電機(jī) 2025-12-18

- 上海小麥種子成套設(shè)備聯(lián)系方式 2025-12-18

- 福建3軸點(diǎn)膠機(jī)銷售廠家 2025-12-18

- 安徽硅片平面拋光機(jī)價(jià)格 2025-12-18

- 循環(huán)漿液泵報(bào)價(jià) 2025-12-18

- 大型建筑材料的質(zhì)量檢測(cè)哪家強(qiáng) 2025-12-18

- 黑龍江立柱式超聲波焊接設(shè)備 2025-12-18