無錫滾珠絲杠導軌重量

滾針導軌:滾動體為滾針(細長的圓柱狀,直徑小、長度長),與導軌面的接觸為線接觸,且滾針數量多、分布密集,因此具有極高的承載能力與剛度,結構也更為緊湊,適用于空間受限、載荷較大的場景,如汽車變速箱的導軌、液壓油缸的導向套、小型精密機械的運動部件導軌。滾針導軌的摩擦系數與滾柱導軌相近,但由于滾針的長徑比大,其抗沖擊性能與穩定性較好,但運動速度相對受限。交叉滾子導軌:滾動體為滾子,且相鄰滾子的軸線相互垂直交叉排列,與導軌面形成交叉接觸,這種結構使其能夠同時承受徑向載荷、軸向載荷及傾覆力矩,導向精度極高,重復定位精度可達到 ±0.0005mm 以內,適用于對精度與剛度要求極高的精密設備,如半導體制造設備的晶圓臺導軌、精密測量儀器的檢測平臺導軌、機器人的精密關節導軌。交叉滾子導軌通常為短行程設計(如幾十毫米到幾百毫米),結構復雜,制造成本高,對安裝與維護要求也較為嚴格。直線導軌采用精密滾珠循環結構,運行噪音低、精度高,為自動化生產線提供穩定可靠的線性運動保障。無錫滾珠絲杠導軌重量

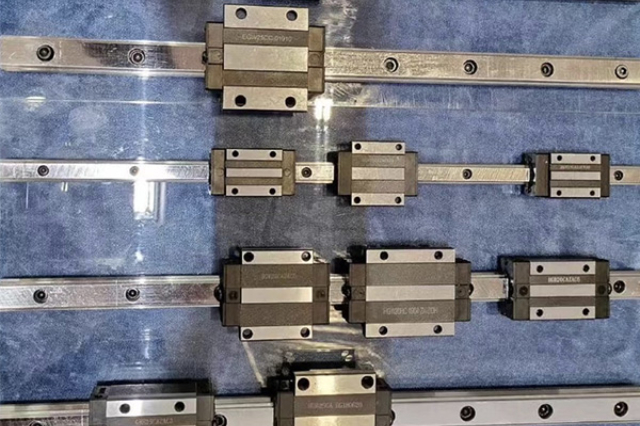

滾珠直線導軌是最常見的直線導軌類型之一,通過滾珠在導軌和滑塊之間的滾動來實現低摩擦、高精度的線性運動。其結構設計特點使得滾珠與導軌和滑塊的接觸為點接觸,這種接觸方式**降低了摩擦力,使得滑塊能夠在導軌上輕松地實現高速、平穩的運動。滾珠直線導軌通常采用四列滾珠結構,這種結構能夠使滾珠在承受載荷時形成均勻的受力分布,從而有效地提高了導軌對來自不同方向載荷的承受能力,包括垂直方向的負載、側向力以及傾覆力矩等。在應用方面,滾珠直線導軌適用于對精度和速度要求較高的場合。例如,在數控機床中,滾珠直線導軌能夠確保刀具在高速切削過程中保持精確的軌跡,從而實現高精度的零件加工,保證加工尺寸的精度和表面質量。在電子制造設備中,如SMT貼片設備,需要高精度的定位和快速的運動響應,滾珠直線導軌能夠滿足這些要求,確保電子元件的精確貼裝。此外,在醫療器械領域,如CT掃描儀的掃描床運動系統,滾珠直線導軌的高精度和穩定性能夠保證掃描過程中患者的**精確控制,提高成像質量。無錫滾珠絲杠導軌重量直線導軌的安裝調試簡便,通過標準化接口設計,可快速集成到各類機械設備中。

直線導軌的調試是確保其性能發揮的關鍵環節,主要包括以下要點:運動平穩性調試:通過手動或電動方式使滑塊沿導軌移動,觀察滑塊的運動是否平穩,有無卡頓、異響等現象。如果發現異常,需要檢查安裝精度、潤滑狀況、滾動體是否損壞等。定位精度調試:使用激光干涉儀等高精度測量儀器,測量直線導軌的定位精度。根據測量結果,通過調整驅動系統、導軌的安裝位置等方式,提高定位精度。負載測試:在直線導軌上施加一定的負載,測試其在負載情況下的運動性能和承載能力。如果發現異常,需要查找原因并進行處理。直線導軌通過優化的滾珠循環路徑,提高滾珠運動效率,降低能量損耗,提升傳動性能。

直線導軌的速度和加速度參數反映了其在高速運動場合的性能表現。最高速度:指直線導軌在正常工作條件下能夠達到的比較大運動速度。最高速度的大小與滾動體的類型、導軌的潤滑狀況、驅動方式等因素有關。一般來說,滾珠直線導軌的最高速度高于滾柱直線導軌。比較大加速度:指直線導軌在運動過程中能夠達到的比較大加速度。比較大加速度的大小與直線導軌的剛性、承載能力、驅動系統的性能等因素有關。在高速啟動和停止的場合,需要考慮直線導軌的比較大加速度是否滿足要求。直線導軌采用對稱式結構設計,受力均勻,可承受較大的傾覆力矩,增強系統穩定性。無錫滾珠絲杠導軌重量

直線導軌的潤滑系統可實現自動供油,保證關鍵部位持續潤滑,減少磨損和故障風險。無錫滾珠絲杠導軌重量

滾珠線性導軌:滾珠與滾道之間為點接觸,摩擦阻力小,運動靈敏度高,適用于高速、高精度的場合,如數控機床、半導體制造設備等。但由于點接觸的承載能力相對有限,在大負載應用中需采用多列滾珠設計。滾柱線性導軌:滾柱與滾道之間為線接觸,接觸面積大,承載能力和剛性***高于滾珠導軌,能夠承受較大的傾覆力矩,常用于重載機床、工業機器人等設備。不過,滾柱導軌的摩擦系數略高于滾珠導軌,對制造精度和潤滑要求更高。(二)按導軌截面形狀分類方形導軌:導軌截面為矩形,具有較高的剛性和穩定性,能夠承受較大的垂直和水平負載,是應用**為***的一種導軌類型。圓形導軌:導軌截面為圓形,結構簡單,安裝方便,適用于輕載、低速的場合,如自動化生產線中的物料輸送裝置。但圓形導軌的剛性和精度相對較低,且不易實現高負載的承載。燕尾形導軌:導軌截面呈燕尾狀,具有良好的導向性和自鎖性,常用于需要高精度定位和較小空間安裝的設備,如精密測量儀器、小型機床等。無錫滾珠絲杠導軌重量

- 泰州鋁模組滾珠絲桿案例 2025-12-18

- KK模組滾珠絲桿供應商 2025-12-18

- 江蘇微型滾珠絲桿售后服務 2025-12-18

- 蘇州線性導軌滾珠絲桿價格 2025-12-18

- 無錫滾珠絲杠導軌重量 2025-12-18

- 浙江上銀導軌滑塊滾珠絲桿供應商 2025-12-18

- 泰州制造滾珠絲桿源頭工廠 2025-12-17

- 深圳導軌定制 2025-12-17

- 金華滾珠絲桿廠家現貨 2025-12-17

- 安徽制造滾珠絲桿工廠直銷 2025-12-17

- 蘇州CLASSIC免鍵套定制 2025-12-18

- 寧夏模塊化氣脹軸定做價格 2025-12-18

- 山東檢修鋼結構平臺哪家便宜 2025-12-18

- 武漢間歇轉盤噴砂機直銷 2025-12-18

- 廣東動態性能好五軸機床五軸五聯動機行業報價 2025-12-18

- 山東非標定制絕緣套管上漆生產線銷售廠家 2025-12-18

- 寶山區新能源防水型連接電機 2025-12-18

- 上海小麥種子成套設備聯系方式 2025-12-18

- 福建3軸點膠機銷售廠家 2025-12-18

- 安徽硅片平面拋光機價格 2025-12-18