揭陽食品無菌潔凈GMP車間造價

體外診斷試劑的主要價值在于 “檢測準確”,而 GMP 車間的設計直接影響試劑的靈敏度與穩定性,尤其是 PCR 診斷試劑、核酸檢測試劑等產品,需重點防控交叉污染。設計時需采用 “分區隔離” 策略:將車間劃分為試劑制備區、樣本處理區、擴增區、產物分析區,各區之間設置單獨通風系統與緩沖間,避免氣溶膠擴散導致的交叉污染 —— 例如擴增區產生的核酸擴增產物若擴散至試劑制備區,會導致后續試劑假陽性。同時,各區需配備設備與耗材,如樣本處理區使用移液器,產物分析區配備單獨的基因測序儀,避免設備共用造成污染。在清潔消毒環節,需針對不同區域制定差異化方案:試劑制備區采用無菌抹布擦拭與紫外線消毒結合,樣本處理區則需使用核酸酶清除劑,徹底去除殘留核酸片段。只有通過精細化的分區與消毒管理,才能確保體外診斷試劑的檢測結果真實可靠。批次管理貫穿生產全程,實現藥品質量可追溯。揭陽食品無菌潔凈GMP車間造價

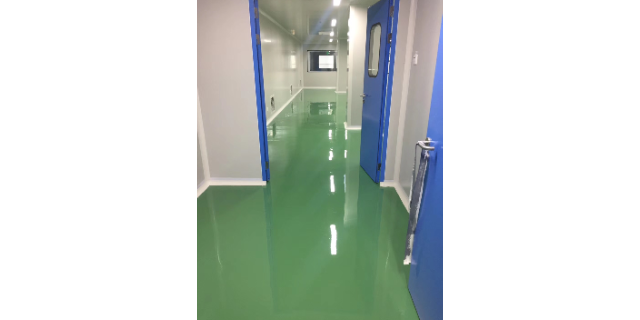

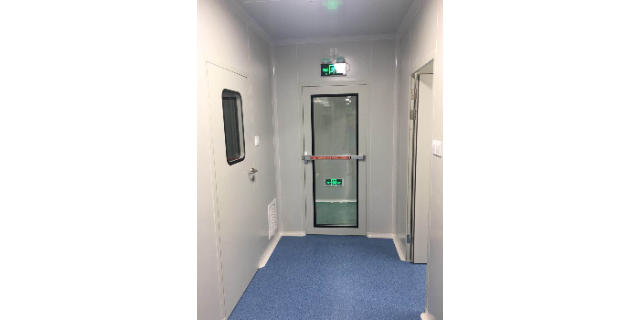

GMP車間

數據完整性是 GMP 合規的主要要求,需確保所有與質量相關的數據真實、準確、完整、可追溯。數據記錄采用 “實時記錄、雙人復核” 原則,操作人員需在操作完成后立即填寫記錄,不得事后補記,復核人員需對記錄內容進行逐一核對。電子數據需采用權限管理,不同崗位人員分配不同操作權限,同時開啟審計追蹤功能,記錄所有數據的修改、刪除等操作。數據存儲實行 “雙重備份”,一份本地存儲,一份云端備份,備份數據需定期驗證可讀性。此外,需制定數據管理規程,明確數據采集、記錄、存儲、歸檔等要求,定期對數據完整性進行自查,確保符合 GMP 附錄 11 中電子數據管理的相關規定。北京千級GMP車間工程GMP 車間不同潔凈度級別區域采用相匹配的氣流組織模式,維持潔凈度。

隨著消費者對食品安全的關注度提升,傳統食品 SC 車間正逐步融合 GMP 車間的精細化管控理念,形成 “食品 GMP 級潔凈車間” 新模式。與普通 SC 車間相比,融合型車間在設計上有三大升級:一是工藝布局更注重 “防污染”,例如乳制品車間將原料驗收、殺菌、灌裝等環節按流程單向排布,生熟區域嚴格隔離,避免交叉污染;二是環境控制更準確,采用空氣凈化系統控制車間潔凈度,針對烘焙食品車間需控制粉塵濃度,針對肉制品車間需控制濕度以防霉變;三是材料選擇更安全,墻面采用食品級不銹鋼,地面選用無縫聚氨酯材料,既耐腐蝕又便于清潔,且所有材料需通過食品安全檢測,避免有害物質遷移。這種融合不僅滿足《食品安全法》的基礎要求,更通過借鑒 GMP 車間的全流程管控思維,推動食品生產從 “合格” 向 “質優” 升級,為消費者提供更安心的食品選擇。

隨著工業 4.0 技術的發展,GMP 車間正朝著智能化、數字化方向升級。現代 GMP 車間普遍配備智能化生產系統,采用 PLC、DCS 等控制系統實現生產過程的自動化控制,通過人機界面實現生產參數的實時監控與調整。引入 MES(制造執行系統),實現生產計劃、物料管理、生產操作、質量檢測等環節的數字化管理,實時采集生產數據,生成生產報表,提高管理效率。采用物聯網技術,對設備運行狀態、環境參數、物料流轉等進行實時監測,實現設備故障預警與物料追溯;應用 AI 視覺檢測技術,對產品外觀、尺寸等進行自動檢測,提高檢測精度與效率。通過智能化升級,可實現 GMP 車間的高效、準確、可控生產。模擬生產驗證GMP車間工藝可行性,優化生產流程。

GMP 車間的物料管理需遵循 “先進先出、分類存放、全程追溯” 的原則。物料進入車間前需經過驗收,檢查物料名稱、規格、數量、質量證明文件等是否符合要求,合格后方可入庫;原輔料與成品需分區存放,避免混淆,同時設置明顯的標識,注明物料名稱、批號、狀態(待檢、合格、不合格)等信息。物料領用需憑領料單,由專人負責發放,確保領用數量準確;生產過程中需做好物料平衡計算,及時發現并處理物料異常情況。此外,需建立物料追溯體系,通過批號管理實現從原輔料采購到成品銷售的全程追溯,一旦出現質量問題,可快速追溯到相關物料與生產環節,及時采取召回等措施。供電回路與 UPS 保障GMP車間電力穩定,避免設備故障。福建千級GMP車間規劃公司

GMP 車間配備專業設備,如凍干機、灌裝機,滿足藥品生產需求。揭陽食品無菌潔凈GMP車間造價

GMP 車間內物料的傳遞過程若控制不當,易造成交叉污染,影響產品質量。勵康凈化在 GMP 車間物流設計上,采取 “無菌傳遞、單向流動” 的策略:物料進入車間前需經過外清、消毒、滅菌等處理,通過無菌傳遞窗或氣閘室進入潔凈區;不同潔凈級別的物料傳遞設置通道,高潔凈級別物料不得反向流入低潔凈級別區域;采用自動化物料傳送設備,如傳送帶、AGV 機器人等,減少人員接觸物料的次數,降低污染風險;同時對物料包裝進行規范,選用無菌、易清潔的包裝材料,避免包裝材料帶入污染物。合理的物流設計,不僅保障了物料的無菌性,還提升了物料傳遞效率,助力車間實現高效生產。揭陽食品無菌潔凈GMP車間造價

- 福田區GMP車間規劃時長 2025-12-19

- 鹽田區診斷試劑GMP車間裝修時長 2025-12-19

- 廣東細胞培養GMP車間要求 2025-12-19

- 南山區飲料GMP車間凈化公司 2025-12-19

- 廣州干細胞GMP車間規劃公司 2025-12-19

- 深圳檢測試劑GMP車間凈化公司排名 2025-12-19

- 中山診斷試劑GMP車間價格 2025-12-19

- 中山三類醫療器械GMP車間凈化公司排名 2025-12-19

- 光明區動物試劑GMP車間規劃公司 2025-12-19

- 動物檢測試劑GMP車間設計時長 2025-12-19

- 中山工業制造erp系統教程 2025-12-19

- 靜安區第三方會議及展覽服務介紹 2025-12-19

- 珠海重型設備物流服務方案 2025-12-19

- 青少年糾正教育 2025-12-19

- 斯里蘭卡紡織展會參展須知 2025-12-19

- 長寧區企業形象策劃費用 2025-12-19

- 寶山區一站式保潔服務服務電話 2025-12-19

- 招商畫冊設計哪家專業 2025-12-19

- 河北第三方士工膜焊接質量檢測是什么 2025-12-19

- 江蘇一站式會議展覽服務好處 2025-12-19