福田區GMP車間規劃時長

生物疫苗生產過程中,任何微生物污染都可能導致批次報廢,造成巨大經濟損失并威脅公眾健康。勵康凈化在生物疫苗 GMP 車間建設中,將 “無菌控制” 貫穿全流程:車間墻體采用耐腐蝕、易清潔的不銹鋼板材,地面選用無縫聚氨酯材料,減少細菌滋生隱患;通風系統配備高效空氣過濾器(HEPA),確保進入潔凈區的空氣達到百級潔凈標準;同時設置負壓隔離病房式的主要生產區,防止疫苗生產過程中有害物質泄漏。此外,勵康還為車間配備實時環境監測系統,實時監控溫度、濕度、潔凈度等參數,以技術手段為生物疫苗安全生產筑牢防線。GMP 車間配備應急處理系統,保障異常情況下生產安全與合規。福田區GMP車間規劃時長

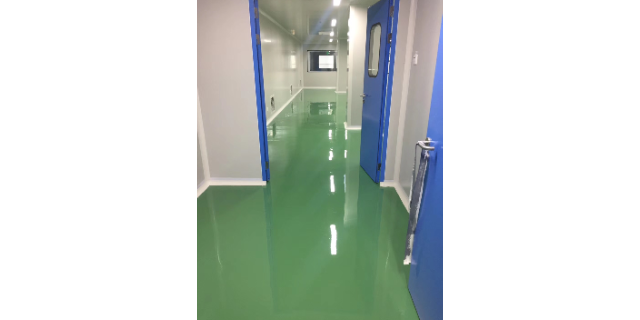

GMP車間

生物發酵過程對溫度、濕度、氧氣濃度、pH 值等環境參數有著嚴格要求,參數波動可能導致發酵失敗或產物產量降低。勵康凈化在生物發酵 GMP 車間設計中,圍繞 “工藝優化” 展開:根據發酵菌種的特性,設計準確的環境控制系統,實時調節溫度、濕度與氧氣濃度,確保發酵過程穩定;采用密閉式發酵罐與管道系統,減少雜菌污染風險,同時便于無菌取樣與產物提取;車間布局上,將發酵區與產物純化區分開,優化物流路線,減少物料運輸時間,提升生產效率;此外,還為車間配備自動化控制系統,實現發酵過程的準確調控與數據記錄,助力客戶提升發酵產物的產量與質量。寶安區血球試劑GMP車間設計公司醫藥級 GMP 車間嚴格執行批次追溯制度,全程可查可追溯。

GMP 車間需建立常態化的環境監測體系,監測項目包括潔凈度(微粒數、浮游菌、沉降菌)、溫濕度、壓差、風速等,監測頻率根據區域潔凈級別而定,A/B 級區域需連續監測或每日監測,C/D 級區域可每周監測 1-2 次。監測數據需實時記錄與分析,當出現偏差(如潔凈度超標、溫濕度異常)時,需立即啟動偏差處理程序,由專人負責調查偏差原因,評估偏差對產品質量的影響,采取糾正與預防措施。偏差處理過程需做好記錄,包括偏差發生時間、地點、原因、處理措施、效果評估等,同時需對糾正與預防措施的有效性進行跟蹤驗證,防止同類偏差再次發生。

無菌 GMP 車間主要用于注射劑、生物制品等生產,其管控要求遠高于普通潔凈車間。車間需采用全封閉設計,進入 A 級區需經過二更、三更、風淋等多重凈化環節,且操作人員需穿無菌隔離服。生產過程中,需采用無菌操作技術,如在層流罩下進行物料轉移,使用無菌器具并在使用前進行濕熱滅菌。環境控制方面,A 級區需維持正壓≥20Pa,溫濕度控制在 20-24℃、45%-65%,且每日進行沉降菌檢測,每批產品生產前需進行環境浮游菌監測。此外,需定期開展無菌模擬灌裝試驗,每半年一次,確保在較差條件下仍能生產出無菌產品,同時嚴格執行無菌產品的批記錄審核制度,確保每批產品均符合無菌要求。GMP 車間驗證工作不可少,包括潔凈度、溫濕度等驗證,確保符合生產標準。

GMP 車間需建立完善的應急處置體系,應對突發污染、設備故障等事件。首先需制定應急預案,明確應急組織架構、響應流程、處置措施等,針對不同突發事件如物料泄漏、微生物污染、停電停水等制定專項預案。定期組織應急演練,每半年開展一次全方面演練,每月進行一次專項演練,提升人員應急處置能力。當發生突發污染事件時,現場人員需立即停止操作,啟動應急警報,同時采取隔離措施,如關閉相關區域閥門、封堵泄漏物料。應急小組接到通知后,需迅速趕赴現場,評估污染范圍和程度,采取相應處置措施,如對污染區域進行徹底清潔消毒、對受影響物料進行隔離檢驗。事件處理后,需進行原因分析,制定糾正預防措施,避免類似事件再次發生。電子級 GMP 車間滿足 ESD 防護要求,適配精密電子元件生產。酶免,金標試劑GMP車間設計公司

GMP 車間通過機構認證,合規性覆蓋國內外主流行業標準。福田區GMP車間規劃時長

GMP 車間的建設成本受潔凈等級、面積、設備配置、行業類型等因素影響,差異較大。一般而言,口服固體制劑 GMP 車間(C/D 級)建設成本為 1500-3000 元 / 平方米;無菌制劑 GMP 車間(A/B 級)建設成本為 5000-8000 元 / 平方米;生物醫藥 GMP 車間因要求更高,建設成本可達 8000-15000 元 / 平方米。預算規劃需涵蓋前期設計費、工程施工費、設備采購費、驗證費、培訓費、運維費等方面,其中設備采購費占比較高,約 40%-50%,主要包括生產設備、凈化設備、檢測設備等。在預算分配時,需優先保障主要設備與凈化系統的質量,同時預留 15%-20% 的備用金,應對建設過程中的變更與突發情況。福田區GMP車間規劃時長

- 福田區GMP車間規劃時長 2025-12-19

- 鹽田區診斷試劑GMP車間裝修時長 2025-12-19

- 廣東細胞培養GMP車間要求 2025-12-19

- 中山診斷試劑GMP車間價格 2025-12-19

- 動物檢測試劑GMP車間設計時長 2025-12-19

- 南山區診斷試劑GMP車間裝修時長 2025-12-19

- 坪山區醫療器械GMP車間價格 2025-12-19

- 龍崗區寵物試劑GMP車間凈化公司 2025-12-18

- 廣州無菌醫療器械GMP車間裝修時長 2025-12-18

- 坪山區無菌醫療器械GMP車間設計公司哪家好 2025-12-18

- 嘉定區本地市場營銷策劃五星服務 2025-12-19

- 崇明區電話智力游戲開發聯系方式 2025-12-19

- 河南拖車銷售 2025-12-19

- 河南主題廣告畫面印刷設計 2025-12-19

- 蘇州上門專利轉讓哪個好 2025-12-19

- 鹽田區人工智能專利申請答復 2025-12-19

- 六合區PTI試驗粉塵有哪些 2025-12-19

- 黃浦區運營市場營銷策劃選擇 2025-12-19

- 江蘇180度全息多少錢 2025-12-19

- 江西VR虛擬展廳報價方案 2025-12-19