陽江化妝品GMP車間裝修設計

GMP 車間需配備相應的質量控制與檢測設施,確保生產過程中的產品質量可控。車間內可設置在線檢測裝置,如在線顆粒計數器、在線 pH 檢測儀、在線含量測定儀等,實時監測產品的關鍵質量參數;同時需設置 QC 實驗室,用于原輔料、中間產品、成品的檢測。QC 實驗室需與生產區物理隔離,避免交叉污染,按功能分為理化檢測室、微生物檢測室、無菌檢查室等,配備高效液相色譜儀、氣相色譜儀、微生物限度檢測儀、無菌檢查隔離器等設備。檢測過程需嚴格按照標準操作規程(SOP)進行,檢測結果需及時記錄與審核,不合格產品需按規定程序處理,確保出廠產品 100% 合格。GMP車間自動化控制系統實時監測環境參數,自動調節設備運行。陽江化妝品GMP車間裝修設計

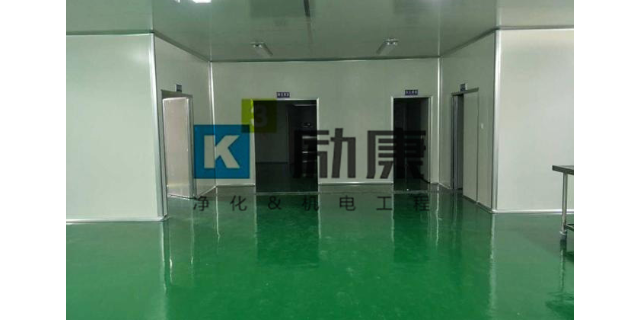

GMP車間

無菌 GMP 車間主要用于注射劑、生物制品等生產,其管控要求遠高于普通潔凈車間。車間需采用全封閉設計,進入 A 級區需經過二更、三更、風淋等多重凈化環節,且操作人員需穿無菌隔離服。生產過程中,需采用無菌操作技術,如在層流罩下進行物料轉移,使用無菌器具并在使用前進行濕熱滅菌。環境控制方面,A 級區需維持正壓≥20Pa,溫濕度控制在 20-24℃、45%-65%,且每日進行沉降菌檢測,每批產品生產前需進行環境浮游菌監測。此外,需定期開展無菌模擬灌裝試驗,每半年一次,確保在較差條件下仍能生產出無菌產品,同時嚴格執行無菌產品的批記錄審核制度,確保每批產品均符合無菌要求。湛江無塵GMP車間施工變更控制管理嚴格,確保GMP車間任何改動不影響藥品質量。

GMP 車間投入使用后,定期維護是維持其潔凈度與設備性能的關鍵。勵康凈化為客戶提供長期的 GMP 車間維護服務,內容包括:定期對通風系統的過濾器進行更換與清潔,確保空氣凈化效果;對空調設備、消毒設備進行檢修與保養,保障設備正常運行;對車間的墻體、地面、門窗等進行檢查,及時修復損壞部位,防止潔凈度下降;同時根據客戶需求,提供車間潔凈度重新檢測服務,確保車間始終符合 GMP 標準。此外,勵康還建立了 24 小時應急響應機制,當客戶車間出現突發問題時,可快速派遣工程師上門解決,減少生產中斷損失。

GMP 車間需建立多方位的環境監測體系,實現對關鍵參數的實時監控與預警。監測指標包括懸浮粒子、沉降菌、溫濕度、壓差等,監測點需覆蓋生產區、倉儲區、潔凈走廊等關鍵區域,其中 A 級區需每 30 分鐘監測一次懸浮粒子,B 級區每 2 小時監測一次。監測設備需采用經校準的在線監測系統,數據自動上傳至中心監控平臺,當參數超出設定范圍時,系統立即發出聲光報警,同時啟動應急處理流程。監測數據需按日備份、按月匯總,保存期限不少于產品有效期后一年。此外,每月需對監測系統進行一次校準,每季度開展一次環境趨勢分析,及時發現潛在污染風險,確保車間環境始終處于受控狀態。電子半導體 GMP 車間為芯片制造提供高潔凈生產環境。

許多企業在 GMP 車間建設后,面臨著如何通過行業認證的難題。勵康凈化憑借對 GMP 規范的深入理解,為客戶提供專業的合規咨詢服務。咨詢團隊會根據客戶所在行業的認證要求,如藥品 GMP 認證、醫療器械 GMP 認證等,對車間設計與運營流程進行全方面梳理,指出可能存在的合規風險點,并提出整改建議;協助客戶準備認證所需的文件資料,包括車間設計方案、清潔消毒程序、設備驗證報告等;在認證現場檢查階段,安排專業人員陪同,協助客戶解答檢查人員的疑問。截至目前,勵康已幫助數十家企業順利通過 GMP 認證,為企業合規生產掃清障礙。為防交叉污染,清掃工具需按不同標準分別使用。汕尾工廠GMP車間規劃時長

清掃需在凈化車間空調系統運行時同步開展。陽江化妝品GMP車間裝修設計

偏差管理是 GMP 車間質量保證的重要環節,需遵循 “及時發現、準確評估、有效糾正” 的原則。當出現物料不合格、設備故障、環境參數超標等偏差時,操作人員需立即停止相關操作,在 24 小時內填寫偏差報告,詳細說明偏差發生的時間、地點、情況。QA 人員接到報告后,需組織相關人員進行偏差調查,分析偏差原因,評估對產品質量的影響程度,將偏差分為重大、一般、微小三個級別。針對不同級別偏差制定糾正預防措施(CAPA),重大偏差需上報質量負責人審批,糾正措施實施后,需跟蹤驗證效果,確保偏差得到徹底解決。所有偏差記錄需歸檔保存,每月進行偏差趨勢分析,避免同類偏差重復發生。陽江化妝品GMP車間裝修設計

- 福田區GMP車間規劃時長 2025-12-19

- 鹽田區診斷試劑GMP車間裝修時長 2025-12-19

- 廣東細胞培養GMP車間要求 2025-12-19

- 南山區飲料GMP車間凈化公司 2025-12-19

- 廣州干細胞GMP車間規劃公司 2025-12-19

- 深圳檢測試劑GMP車間凈化公司排名 2025-12-19

- 中山診斷試劑GMP車間價格 2025-12-19

- 中山三類醫療器械GMP車間凈化公司排名 2025-12-19

- 光明區動物試劑GMP車間規劃公司 2025-12-19

- 動物檢測試劑GMP車間設計時長 2025-12-19

- 中山工業制造erp系統教程 2025-12-19

- 靜安區第三方會議及展覽服務介紹 2025-12-19

- 珠海重型設備物流服務方案 2025-12-19

- 青少年糾正教育 2025-12-19

- 斯里蘭卡紡織展會參展須知 2025-12-19

- 長寧區企業形象策劃費用 2025-12-19

- 寶山區一站式保潔服務服務電話 2025-12-19

- 招商畫冊設計哪家專業 2025-12-19

- 河北第三方士工膜焊接質量檢測是什么 2025-12-19

- 江蘇一站式會議展覽服務好處 2025-12-19