河源工廠GMP車間規劃時長

通風系統是 GMP 車間維持潔凈環境的 “心臟”,其設計需圍繞 “參數準確控制” 與 “節能降耗” 兩大目標展開。不同行業的 GMP 車間對通風系統的要求差異明顯:例如生物制藥車間需控制潔凈區與非潔凈區的壓差在 10-15Pa,防止空氣倒流;LED 芯片生產車間需控制新風量與排風量平衡,避免車間內產生負壓。主要參數控制依賴于先進的設備與監測技術,例如采用變風量通風系統,可根據車間生產負荷實時調整風量 —— 生產高峰時增大風量確保潔凈度,低谷時減少風量降低能耗;同時配備風量傳感器與壓差變送器,實時采集數據并上傳至控制系統,管理人員可遠程監控并調整參數。節能優化需從設計源頭入手,例如采用熱回收裝置,將排風中的熱量回收至新風系統,降低空調負荷;選用高效節能的風機與電機,減少運行能耗。通過參數準確控制與節能設計的結合,通風系統既能滿足 GMP 車間的潔凈要求,又能降低后期運營成本。10 級、100 級車間的平均風速,控制在 0.3 - 0.5m/s 。河源工廠GMP車間規劃時長

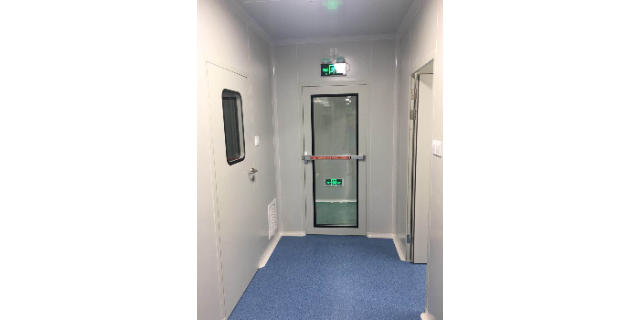

GMP車間

清潔驗證是 GMP 車間防止交叉污染的關鍵環節,需制定針對性的清潔方案并驗證其有效性。首先需根據物料特性選擇合適的清潔劑,如對有機殘留物采用堿性清潔劑,對無機污染物采用酸性清潔劑,且清潔劑需經 QA 審批備案。清潔流程遵循 “從上到下、從內到外” 的原則,先清潔設備表面,再清潔地面墻面,關鍵設備如反應釜、管道需進行拆解清潔,確保無死角。清潔后需進行取樣檢測,采用擦拭取樣法檢測殘留物含量,同時檢測表面微生物總數,確保殘留物低于既定限度標準,且微生物數≤5CFU/cm2。此外,需每半年進行一次再驗證,當生產工藝或物料變更時,需重新開展驗證,確保清潔效果持續可靠。珠海凈化GMP車間裝修廠家紫外線輻射消毒受多種因素影響,效果存在局限。

關鍵設備清潔驗證需按照 “風險評估、方案制定、執行驗證、結果評價” 的流程開展。首先通過風險評估確定關鍵設備和非常難清潔部位,如反應釜的攪拌槳、管道的彎頭處。隨后制定驗證方案,明確清潔方法、取樣點、檢測方法、可接受標準等,檢測方法需經過方法學驗證,確保準確可靠。驗證過程中,需進行 3 批連續的清潔驗證,每批在清潔后從取樣點采集樣品,檢測殘留物和微生物。驗證結果需符合預設標準,如殘留物低于 10ppm,微生物數≤1CFU/cm2。若驗證失敗,需分析原因并優化清潔方案,重新進行驗證。清潔驗證結果需形成驗證報告,經 QA 審批后歸檔,同時每兩年進行一次再驗證,當設備變更或生產工藝調整時,需重新開展驗證。

GMP 車間材料的選擇直接影響潔凈度維持與長期使用成本,勵康凈化在材料選型上堅持 “合規優先、耐用為輔” 的原則。例如,車間墻面優先選用 304 不銹鋼或彩鋼板,這類材料具有耐腐蝕、易清潔、不產塵的特點,符合 GMP 對潔凈環境的要求;地面采用環氧樹脂或聚氨酯材料,無縫施工工藝可避免積塵與細菌滋生,同時具備良好的耐磨性,延長使用壽命;門窗選用鋼化玻璃與不銹鋼邊框,確保透光性的同時,便于清潔與維護。此外,所有材料均需提供合規證明文件,確保符合醫藥或食品行業的安全標準,從源頭保障車間質量。GMP車間自動化控制系統實時監測環境參數,自動調節設備運行。

內部審核是發現GMP合規漏洞、持續改進管理體系的重要手段,需按計劃定期開展。首先需制定年度內審計劃,明確審核范圍、時間、人員等,審核人員需具備相應資質且不同于審核部門。審核前,審核組需編制審核檢查表,內容涵蓋人員、設備、物料、文件等關鍵要素,確保審核全方面覆蓋。審核過程中,通過查閱記錄、現場檢查、人員訪談等方式收集證據,對發現的問題進行記錄并確認。審核結束后,需出具內審報告,明確不符合項及整改要求,被審核部門需在規定期限內制定整改計劃并實施。審核組需對整改效果進行跟蹤驗證,確保不符合項徹底關閉。同時,每年度對內審結果進行匯總分析,識別管理體系的薄弱環節,持續優化GMP管理水平。GMP車間送回風管道由熱鍍鋅板制成,貼有阻燃型 PF 發泡塑膠板保溫。重慶醫院GMP車間裝修廠家

批次管理貫穿生產全程,實現藥品質量可追溯。河源工廠GMP車間規劃時長

人員是 GMP 車間潔凈環境的主要污染源之一,合理的人流設計可有效降低污染風險。勵康凈化在 GMP 車間人流設計上遵循 “嚴格分區、逐步凈化” 的原則:在車間入口處設置非潔凈區、一次更衣區、二次更衣區、洗手消毒區、風淋室等區域,人員需經過多道凈化流程才能進入潔凈區;不同潔凈級別的區域之間設置緩沖間,人員進入高潔凈級別區域前需再次更衣消毒;同時規定人員在潔凈區內的行走路線,避免隨意穿行導致的交叉污染;為潔凈區配備潔凈服,定期清洗與滅菌,確保潔凈服無粉塵、無微生物。這些人流設計措施,較大限度減少了人員對潔凈環境的影響。河源工廠GMP車間規劃時長

- 福田區GMP車間規劃時長 2025-12-19

- 鹽田區診斷試劑GMP車間裝修時長 2025-12-19

- 南山區細胞培養GMP車間設計公司 2025-12-19

- 福田區動物檢測試劑GMP車間供應商家 2025-12-19

- 廣東細胞培養GMP車間要求 2025-12-19

- 保健品GMP車間裝修時長 2025-12-19

- 南山區飲料GMP車間凈化公司 2025-12-19

- 廣州干細胞GMP車間規劃公司 2025-12-19

- 深圳檢測試劑GMP車間凈化公司排名 2025-12-19

- 中山診斷試劑GMP車間價格 2025-12-19

- 長寧區品牌裝卸搬運好處 2025-12-19

- 中山工業制造erp系統教程 2025-12-19

- 太倉抖音運營答疑解惑 2025-12-19

- 靜安區第三方會議及展覽服務介紹 2025-12-19

- 杭州疑難核名服務代理記賬條件 2025-12-19

- 珠海重型設備物流服務方案 2025-12-19

- 青少年糾正教育 2025-12-19

- 斯里蘭卡紡織展會參展須知 2025-12-19

- 長寧區企業形象策劃費用 2025-12-19

- 寶山區一站式保潔服務服務電話 2025-12-19