四川食品加工GMP車間要求

隨著消費(fèi)者對食品安全的關(guān)注度提升,傳統(tǒng)食品 SC 車間正逐步融合 GMP 車間的精細(xì)化管控理念,形成 “食品 GMP 級潔凈車間” 新模式。與普通 SC 車間相比,融合型車間在設(shè)計上有三大升級:一是工藝布局更注重 “防污染”,例如乳制品車間將原料驗收、殺菌、灌裝等環(huán)節(jié)按流程單向排布,生熟區(qū)域嚴(yán)格隔離,避免交叉污染;二是環(huán)境控制更準(zhǔn)確,采用空氣凈化系統(tǒng)控制車間潔凈度,針對烘焙食品車間需控制粉塵濃度,針對肉制品車間需控制濕度以防霉變;三是材料選擇更安全,墻面采用食品級不銹鋼,地面選用無縫聚氨酯材料,既耐腐蝕又便于清潔,且所有材料需通過食品安全檢測,避免有害物質(zhì)遷移。這種融合不僅滿足《食品安全法》的基礎(chǔ)要求,更通過借鑒 GMP 車間的全流程管控思維,推動食品生產(chǎn)從 “合格” 向 “質(zhì)優(yōu)” 升級,為消費(fèi)者提供更安心的食品選擇。空氣凈化系統(tǒng)是 GMP 車間關(guān)鍵,需經(jīng)初、中、高效三級過濾,確保潔凈度達(dá)標(biāo)。四川食品加工GMP車間要求

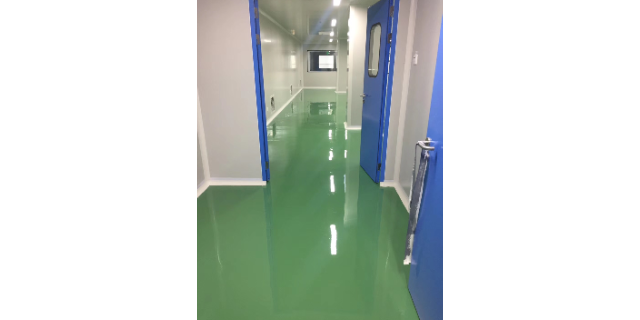

GMP車間

GMP 車間施工過程復(fù)雜,涉及土建、暖通、電氣、管道等多個專業(yè)領(lǐng)域,需通過科學(xué)的施工管理實現(xiàn) “質(zhì)量達(dá)標(biāo)” 與 “進(jìn)度可控” 的雙重目標(biāo)。在施工前,需制定詳細(xì)的施工計劃,明確各專業(yè)的施工順序與時間節(jié)點,例如先完成車間主體結(jié)構(gòu)施工,再進(jìn)行墻面、地面的潔凈材料鋪設(shè),安裝通風(fēng)、電氣設(shè)備,避免交叉作業(yè)分歧。施工過程中,需建立 “三級質(zhì)量驗收” 制度:施工班組完成一道工序后先自檢,合格后報項目部復(fù)檢,復(fù)檢通過后邀請監(jiān)理單位終檢,只有三道驗收全部合格,才能進(jìn)入下一道工序。例如通風(fēng)管道安裝后,需進(jìn)行漏風(fēng)測試,確保無空氣泄漏;地面鋪設(shè)后,需檢查平整度與密封性,避免出現(xiàn)裂縫。同時,需建立高效的溝通機(jī)制,定期召開施工協(xié)調(diào)會,及時解決施工中遇到的問題,例如若潔凈材料供貨延遲,可調(diào)整施工順序,先進(jìn)行非潔凈區(qū)域的施工,確保整體進(jìn)度不受影響。通過質(zhì)量與進(jìn)度的協(xié)同管控,可確保 GMP 車間施工質(zhì)量符合規(guī)范要求,且按時交付使用。遼寧潔凈GMP車間要求詳細(xì)實驗記錄是追溯生產(chǎn)過程、保障藥品質(zhì)量的關(guān)鍵。

GMP 車間建成后需通過藥品監(jiān)督管理部門的認(rèn)證驗收,方可投入生產(chǎn)。國內(nèi) GMP 認(rèn)證由國家藥品監(jiān)督管理局或省級藥品監(jiān)督管理局組織實施,驗收內(nèi)容包括廠房設(shè)施、設(shè)備配置、質(zhì)量管理體系、文件管理、人員培訓(xùn)、驗證工作等方面。企業(yè)需提交 GMP 認(rèn)證申請資料,包括質(zhì)量手冊、程序文件、驗證報告、環(huán)境監(jiān)測報告等,經(jīng)資料審核通過后,現(xiàn)場檢查組進(jìn)行現(xiàn)場檢查,對車間的合規(guī)性進(jìn)行評估。通過認(rèn)證后,企業(yè)需建立持續(xù)合規(guī)管理體系,定期進(jìn)行內(nèi)部審核與管理評審,及時發(fā)現(xiàn)并糾正存在的問題;同時需接受藥品監(jiān)督管理部門的飛行檢查,確保持續(xù)符合 GMP 要求。對于出口企業(yè),還需符合 FDA、EMA 等國際監(jiān)管機(jī)構(gòu)的 GMP 標(biāo)準(zhǔn),通過相應(yīng)的認(rèn)證。

隨著工業(yè) 4.0 技術(shù)的發(fā)展,GMP 車間正朝著智能化、數(shù)字化方向升級。現(xiàn)代 GMP 車間普遍配備智能化生產(chǎn)系統(tǒng),采用 PLC、DCS 等控制系統(tǒng)實現(xiàn)生產(chǎn)過程的自動化控制,通過人機(jī)界面實現(xiàn)生產(chǎn)參數(shù)的實時監(jiān)控與調(diào)整。引入 MES(制造執(zhí)行系統(tǒng)),實現(xiàn)生產(chǎn)計劃、物料管理、生產(chǎn)操作、質(zhì)量檢測等環(huán)節(jié)的數(shù)字化管理,實時采集生產(chǎn)數(shù)據(jù),生成生產(chǎn)報表,提高管理效率。采用物聯(lián)網(wǎng)技術(shù),對設(shè)備運(yùn)行狀態(tài)、環(huán)境參數(shù)、物料流轉(zhuǎn)等進(jìn)行實時監(jiān)測,實現(xiàn)設(shè)備故障預(yù)警與物料追溯;應(yīng)用 AI 視覺檢測技術(shù),對產(chǎn)品外觀、尺寸等進(jìn)行自動檢測,提高檢測精度與效率。通過智能化升級,可實現(xiàn) GMP 車間的高效、準(zhǔn)確、可控生產(chǎn)。供電回路與 UPS 保障GMP車間電力穩(wěn)定,避免設(shè)備故障。

人員是 GMP 車間潔凈環(huán)境的主要污染源之一,合理的人流設(shè)計可有效降低污染風(fēng)險。勵康凈化在 GMP 車間人流設(shè)計上遵循 “嚴(yán)格分區(qū)、逐步凈化” 的原則:在車間入口處設(shè)置非潔凈區(qū)、一次更衣區(qū)、二次更衣區(qū)、洗手消毒區(qū)、風(fēng)淋室等區(qū)域,人員需經(jīng)過多道凈化流程才能進(jìn)入潔凈區(qū);不同潔凈級別的區(qū)域之間設(shè)置緩沖間,人員進(jìn)入高潔凈級別區(qū)域前需再次更衣消毒;同時規(guī)定人員在潔凈區(qū)內(nèi)的行走路線,避免隨意穿行導(dǎo)致的交叉污染;為潔凈區(qū)配備潔凈服,定期清洗與滅菌,確保潔凈服無粉塵、無微生物。這些人流設(shè)計措施,較大限度減少了人員對潔凈環(huán)境的影響。完善的應(yīng)急處理預(yù)案應(yīng)對火災(zāi)、停電、設(shè)備故障等突發(fā)情況。光明區(qū)二類醫(yī)療器械GMP車間要求

GMP車間布局依據(jù)藥品生產(chǎn)工藝,合理規(guī)劃各工序操作空間。四川食品加工GMP車間要求

GMP 車間的建設(shè)成本受潔凈等級、面積、設(shè)備配置、行業(yè)類型等因素影響,差異較大。一般而言,口服固體制劑 GMP 車間(C/D 級)建設(shè)成本為 1500-3000 元 / 平方米;無菌制劑 GMP 車間(A/B 級)建設(shè)成本為 5000-8000 元 / 平方米;生物醫(yī)藥 GMP 車間因要求更高,建設(shè)成本可達(dá) 8000-15000 元 / 平方米。預(yù)算規(guī)劃需涵蓋前期設(shè)計費(fèi)、工程施工費(fèi)、設(shè)備采購費(fèi)、驗證費(fèi)、培訓(xùn)費(fèi)、運(yùn)維費(fèi)等方面,其中設(shè)備采購費(fèi)占比較高,約 40%-50%,主要包括生產(chǎn)設(shè)備、凈化設(shè)備、檢測設(shè)備等。在預(yù)算分配時,需優(yōu)先保障主要設(shè)備與凈化系統(tǒng)的質(zhì)量,同時預(yù)留 15%-20% 的備用金,應(yīng)對建設(shè)過程中的變更與突發(fā)情況。四川食品加工GMP車間要求

- 福田區(qū)GMP車間規(guī)劃時長 2025-12-19

- 龍崗區(qū)寵物試劑GMP車間凈化公司 2025-12-18

- 廣州無菌醫(yī)療器械GMP車間裝修時長 2025-12-18

- 坪山區(qū)無菌醫(yī)療器械GMP車間設(shè)計公司哪家好 2025-12-18

- 南山區(qū)無菌植入醫(yī)療器械GMP車間凈化公司 2025-12-18

- 南山區(qū)無菌醫(yī)療器械GMP車間要求 2025-12-18

- 廣東動物試劑GMP車間設(shè)計公司排名 2025-12-18

- 東莞二類醫(yī)療器械GMP車間 2025-12-18

- 龍華區(qū)診斷試劑GMP車間施工 2025-12-18

- 寶安區(qū)蛋糕GMP車間設(shè)計時長 2025-12-18

- 梁平區(qū)高性價比GEO生成式引擎優(yōu)化聯(lián)系方式 2025-12-19

- 松江區(qū)參考禮儀服務(wù)平臺 2025-12-19

- 馬來西亞ISCC認(rèn)證流程攻略 2025-12-19

- 叛逆青少年糾正學(xué)校學(xué)費(fèi) 2025-12-19

- 數(shù)字企業(yè)數(shù)字化服務(wù)社交媒體 2025-12-19

- 紹興地址托管代理記賬怎么辦 2025-12-19

- 吉林汽車零配件銷售以客為尊 2025-12-19

- 浦東新區(qū)參考體育用品銷售價錢 2025-12-19

- 佛山MCU方案技術(shù) 2025-12-19

- 楊浦區(qū)運(yùn)營企業(yè)管理軟件開發(fā)24小時服務(wù) 2025-12-19