廣東PCR檢測試劑GMP車間設計時長

GMP 車間的氣流組織是保障潔凈等級的重要一部分,其設計需嚴格遵循 “單向流為主、亂流為輔” 的原則。關鍵生產區如無菌制劑車間,需采用垂直或水平層流技術,確保氣流以 0.2-0.5m/s 的均勻速度流動,將微粒高效帶離操作面。系統需配備初、中、高三級空氣過濾器,其中高效空氣過濾器(HEPA)需安裝在送風口末端,且每半年進行一次完整性測試。運維中,需每日監測壓差梯度,保證潔凈區相對非潔凈區正壓≥10Pa,防止外界污染侵入。同時,通過氣流模擬軟件優化風口布局,避免出現渦流區,確保車間每立方米懸浮粒子數符合 GMP 附錄 1 中 A 級標準要求。GMP 車間需定期維護設備,高效過濾器一般不超 3 年更換,確保凈化效能。廣東PCR檢測試劑GMP車間設計時長

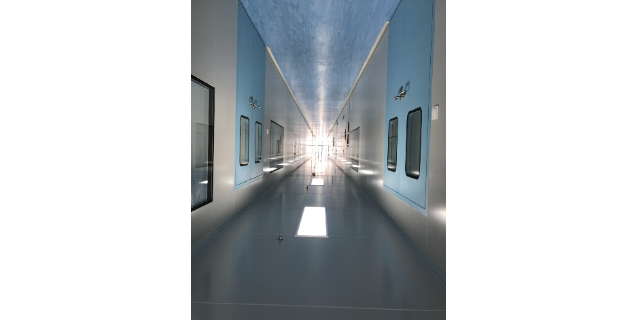

GMP車間

通風系統是 GMP 車間維持潔凈度的主要設施,勵康凈化在通風系統設計上具有豐富經驗。針對不同行業的 GMP 車間需求,勵康采用差異化設計方案:對于生物疫苗車間,采用 “上送下排” 的氣流組織方式,確保潔凈空氣從主要生產區流向輔助區,有效帶走污染物;對于 CAR-T 細胞制備車間,采用變風量通風系統,可根據生產負荷實時調整風量,既保證潔凈度又節約能耗;對于體外診斷試劑車間,在關鍵區域增設局部排風裝置,如生物安全柜的排風系統,防止有害氣溶膠擴散。此外,通風系統還配備初效、中效、高效三級過濾裝置,確保空氣處理達到相應潔凈級別標準。龍崗區月餅GMP車間裝修時長GMP 車間的能耗優化設計,助力企業實現綠色低碳生產。

電氣系統是 GMP 車間正常運行的重要保障,勵康凈化在電氣設計上注重 “安全第一、節能降耗”。在安全方面,車間內采用防爆型電氣設備,尤其是在涉及有機溶劑或易燃易爆物料的區域,防止電氣火花引發安全事故;設置單獨的接地系統,避免設備漏電導致人員觸電或影響設備正常運行;安裝應急照明與應急電源,確保突發停電時人員能安全撤離,關鍵設備能正常運行。在節能方面,選用節能型燈具與電機,采用智能照明控制系統,根據車間使用情況自動調節照明亮度;合理規劃電纜線路,減少線路損耗;同時對電氣設備進行能效監測,及時優化運行參數,降低能耗。這種安全與節能兼顧的電氣設計,為 GMP 車間的穩定運行提供了有力支持。

變更管理是確保 GMP 車間持續合規的重要手段,需對影響產品質量的所有變更進行嚴格管控。變更分為工藝變更、設備變更、物料變更等類型,任何變更均需由申請部門提交變更申請,說明變更原因、內容及預期效果。變更評估階段,需組織生產、質量、技術等部門進行評審,評估變更對產品質量、GMP 合規性的影響程度,分為微小變更、一般變更、重大變更。微小變更由部門負責人審批,一般變更由質量負責人審批,重大變更需上報藥監部門備案。變更實施后,需進行驗證或確認,如工藝變更需開展 3 批工藝驗證,設備變更需進行性能確認,確保變更后的狀態符合要求,同時更新相關文件,對操作人員進行培訓。化妝品 GMP 車間需控制生產環境微生物,原料儲存區要防潮,防止原料變質。

GMP 車間建設完成后,調試環節至關重要,直接影響車間能否快速達標投產。勵康凈化擁有專業的調試團隊,為客戶提供全方面的調試服務。調試內容包括:通風系統的風量與壓差調試,確保各潔凈區域的參數符合設計要求;空調系統的溫濕度控制調試,實現準確恒溫恒濕;潔凈度檢測,通過塵埃粒子計數器等設備檢測車間潔凈度級別;同時對車間內的設備進行聯動調試,確保設備與工藝的適配性。調試過程中,勵康團隊會詳細記錄各項數據,形成調試報告,并為客戶操作人員提供現場培訓,指導其掌握設備操作與日常維護技能,幫助客戶快速實現車間投產。醫療器械 GMP 車間生產區潔凈等級,需依據產品風險等級匹配,如植入類達百級。中山月餅GMP車間規劃時長

GMP 車間需配備在線監測系統,實時監控塵埃粒子、沉降菌等參數,及時預警。廣東PCR檢測試劑GMP車間設計時長

隨著工業 4.0 技術的普及,GMP 車間正加速向 “智能化” 轉型,通過數字化管理提升管控效率與準確度。智能化升級主要體現在三個方面:一是環境參數智能化監測,在車間內安裝溫濕度傳感器、塵埃粒子計數器、壓差傳感器等設備,實時采集數據并上傳至云平臺,一旦參數超出設定范圍,系統立即通過短信、APP 推送報警信息,管理人員可遠程查看并指令現場處理;二是生產流程智能化追溯,通過物聯網技術為每批次物料、每臺設備分配 “電子身份證”,物料從入庫到出庫的全流程、設備從開機到維護的全周期都可實時追溯,方便后期質量復盤;三是維護保養智能化提醒,系統根據設備運行時間與維護周期,自動生成保養計劃并提醒工作人員,避免因人為疏忽導致設備故障。智能化不僅提升了管理效率,還減少了人為操作誤差,例如傳統人工記錄環境參數易出現漏記、錯記,而智能化監測可實現數據自動記錄、自動生成報表,為 GMP 車間的合規管理提供更可靠的依據。廣東PCR檢測試劑GMP車間設計時長

- 福田區GMP車間規劃時長 2025-12-19

- 龍崗區寵物試劑GMP車間凈化公司 2025-12-18

- 廣州無菌醫療器械GMP車間裝修時長 2025-12-18

- 坪山區無菌醫療器械GMP車間設計公司哪家好 2025-12-18

- 南山區無菌植入醫療器械GMP車間凈化公司 2025-12-18

- 南山區無菌醫療器械GMP車間要求 2025-12-18

- 廣東動物試劑GMP車間設計公司排名 2025-12-18

- 東莞二類醫療器械GMP車間 2025-12-18

- 龍華區診斷試劑GMP車間施工 2025-12-18

- 寶安區蛋糕GMP車間設計時長 2025-12-18

- 梁平區高性價比GEO生成式引擎優化聯系方式 2025-12-19

- 松江區參考禮儀服務平臺 2025-12-19

- 馬來西亞ISCC認證流程攻略 2025-12-19

- 叛逆青少年糾正學校學費 2025-12-19

- 數字企業數字化服務社交媒體 2025-12-19

- 紹興地址托管代理記賬怎么辦 2025-12-19

- 吉林汽車零配件銷售以客為尊 2025-12-19

- 浦東新區參考體育用品銷售價錢 2025-12-19

- 佛山MCU方案技術 2025-12-19

- 楊浦區運營企業管理軟件開發24小時服務 2025-12-19