安徽大型內圓磨床生產廠家

大型內圓磨床主要用于加工大型零部件的內圓,如船舶發動機缸體、大型軋輥等。由于工件尺寸大、重量重,大型內圓磨床在設計和制造過程中面臨著諸多技術挑戰。例如,需要保證機床的剛性和穩定性,以承受巨大的磨削力;要解決砂輪的修整和更換問題,確保加工精度。近年來,隨著技術的不斷進步,大型內圓磨床在結構設計、材料選用和控制系統等方面取得了重要突破。采用比較強度材料和先進的制造工藝,提高了機床的整體性能;引入數控技術和自動化控制系統,實現了大型工件的精確加工和高效生產。內圓磨床的發展符合智能制造趨勢。安徽大型內圓磨床生產廠家

高精密內圓磨床的關鍵技術:高精密內圓磨床要實現高精度的磨削加工,關鍵在于掌握一系列中心技術。其中,砂輪的修整和平衡技術至關重要。砂輪的修整精度直接影響工件的加工精度,需要采用高精度的修整裝置和工藝。同時,為了保證砂輪在高速旋轉時的平衡性,需要采用先進的平衡技術,減少振動對加工精度的影響。此外,高精密內圓磨床還需要配備高精度的測量系統和誤差補償系統,能夠實時監測和補償加工過程中的誤差,確保加工精度達到微米級別。安徽大型內圓磨床生產廠家內圓磨床的加工精度受環境因素影響。

高精密內圓磨床要實現高精度的磨削加工,需要掌握一系列關鍵技術。其中,砂輪的修整技術至關重要,精確的砂輪修整能夠保證砂輪的幾何形狀和表面質量,從而提高加工精度。同時,機床的精度保持技術也是關鍵,高精密內圓磨床需要采用高精度的導軌、絲杠等傳動部件,并采取有效的減振和隔熱措施,以減少機床的熱變形和振動對加工精度的影響。此外,先進的測量技術和誤差補償方法也是高精密內圓磨床不可或缺的技術手段,能夠實時監測和補償加工過程中的誤差,確保工件的加工精度達到微米級別。

軸承內圓磨床是軸承制造過程中的關鍵設備之一。軸承的內圓質量直接影響著軸承的旋轉精度和使用壽命。軸承內圓磨床需要具備高精度的加工能力和穩定的性能,以保證軸承內圓的尺寸精度和表面質量。在加工過程中,需要嚴格控制砂輪的磨損和修整,確保磨削表面的光潔度。同時,軸承內圓磨床還需要具備自動測量和補償功能,能夠實時監測工件的尺寸偏差,并自動調整加工參數,保證每個軸承內圓的尺寸一致性。軸承內圓磨床的技術水平直接關系到軸承產品的質量和市場競爭力。內圓磨床的技術進步推動產業升級。

軸承內圓磨床是軸承制造過程中的關鍵設備,其重要性不言而喻。軸承的內圓精度直接影響著軸承的旋轉精度和使用壽命。軸承內圓磨床需要具備高精度的加工能力,能夠保證內圓的圓度、圓柱度和表面粗糙度符合嚴格的標準。在加工過程中,軸承內圓磨床通常采用先進的測量和反饋系統,實時監測工件的尺寸偏差,并自動調整加工參數,確保每個軸承內圓的質量穩定。同時,為了滿足不同類型和規格的軸承加工需求,軸承內圓磨床還具備多種加工模式和參數設置。內圓磨床在電子元件制造中有應用。安徽大型內圓磨床生產廠家

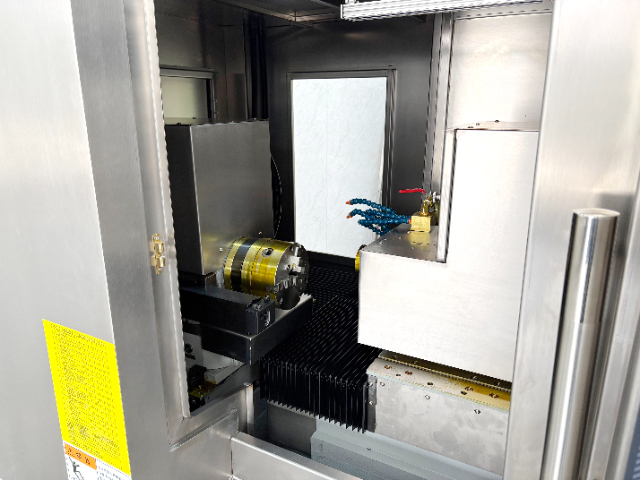

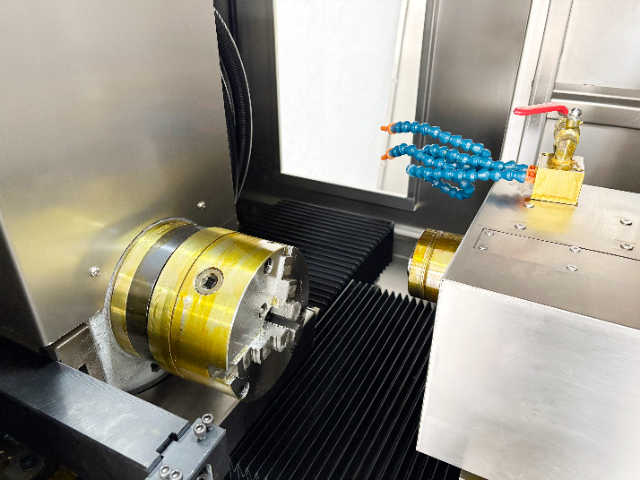

內圓磨床機床是內圓磨削加工的主體設備。安徽大型內圓磨床生產廠家

鋼管內圓磨床是專門用于加工鋼管內圓的設備。在鋼管生產過程中,內圓的精度和表面質量直接影響著鋼管的使用性能。鋼管內圓磨床能夠根據不同的鋼管規格和要求,精確調整磨削參數,保證鋼管內圓的尺寸精度和圓度。其砂輪的選擇和修整也針對鋼管材質進行了優化,能夠有效提高磨削效率和表面質量。鋼管內圓磨床在石油、天然氣、建筑等行業有著普遍的應用,為鋼管的高質量生產提供了有力保障。雙主軸內圓磨床具有兩個獨自的砂輪主軸,可以同時對兩個工件進行磨削加工,提高了生產效率。雙主軸內圓磨床適用于大批量生產小型零部件的內圓,如軸承套圈、齒輪等。其兩個主軸可以獨自控制,能夠根據工件的加工要求進行不同的磨削參數設置,實現多樣化的加工。同時,雙主軸內圓磨床還配備了自動上下料裝置,進一步提高了生產的自動化程度,減少了人工干預,降低了勞動強度。安徽大型內圓磨床生產廠家

- 四川全自動無心磨床原理 2025-12-23

- 江西高速無心磨床 2025-12-23

- 河北精密數控磨床多少錢一臺 2025-12-23

- 成都CNC無心磨床公司 2025-12-23

- 河北大型無心磨床工作原理 2025-12-23

- 江西國產無心磨床價格 2025-12-23

- 安徽高精度數控無心磨床 2025-12-23

- 小型精密無心磨床供應商 2025-12-23

- 江西全自動內圓磨床價格 2025-12-23

- 湖南國產無心磨床生產廠家 2025-12-23

- 杭州自吸式柴油泵生產廠家 2025-12-24

- 虹口區金屬鑄造用模具技術指導 2025-12-24

- 上海包裝機械非標零件加工 2025-12-24

- 酒店封罐機價格 2025-12-24

- 臺州微型超聲波點焊機設備價格 2025-12-24

- 遼寧盤根工具技術指導 2025-12-24

- 上海離心通風機廠家直銷 2025-12-24

- 徐州本地數控外園磨床 2025-12-24

- 廣東高空作業軟管卷盤源頭 2025-12-24

- 蘇州通用定風量閥圖片 2025-12-24