寧波機械零部件代加工

五金工具零部件的制造工藝復雜多樣,包括鑄造、鍛造、沖壓、切削加工、熱處理等。鑄造是將熔化的金屬倒入模具中,冷卻后得到所需形狀的零部件,適用于制造形狀復雜、批量較大的零部件,如一些大型工具的底座、外殼等。鍛造則是通過加熱和鍛打使金屬材料發生塑性變形,提高零部件的強度和韌性,常用于制造承受較大載荷的零部件,如扳手、錘子等的頭部。沖壓是利用沖壓模具在金屬板材上沖壓出所需形狀的零部件,具有生產效率高、成本低等優點,廣泛應用于制造螺絲、墊片等小型零部件。切削加工是通過車床、銑床、鉆床等設備對零部件進行精確加工,以達到所需的尺寸精度和表面質量,是制造高精度零部件的關鍵工藝。熱處理則是通過加熱、保溫和冷卻等操作,改變金屬的組織結構,提高零部件的硬度、強度、耐磨性等性能。在制造過程中,嚴格把控每個工藝環節的精度至關重要,任何微小的誤差都可能影響零部件的裝配精度和工具的整體性能。異形復雜零部件的定制化服務,滿足了不同客戶的個性化需求。寧波機械零部件代加工

為折疊屏手機生產的鉸鏈零部件,澤信新材料通過 MIM 技術一體成型復雜鉸鏈結構,表面粗糙度 Ra≤0.2μm,外觀無瑕疵;尺寸精度控制在 ±0.008mm,鉸鏈開合順暢,折疊次數達 20 萬次后,尺寸偏差≤0.01mm,仍可正常使用。公司通過外觀與尺寸雙重檢測,外觀采用視覺檢測系統(檢測精度 0.01mm),尺寸采用三坐標測量儀,確保零部件外觀與尺寸同時達標,外觀合格率達 99.7%,尺寸合格率達 99.9%,完全滿足消費電子企業對產品細節的高要求,目前已為多家消費電子企業提供鉸鏈、中框、支架等零部件,支持 5G、折疊屏等新興產品,助力消費電子企業提升產品競爭力。南昌戶外用品零部件代加工機器人關節的異形殼體采用鎂合金壓鑄,壁厚差控制在0.2mm內以減重增效。

針對不同行業客戶,澤信新材料執行對應的行業標準:汽車行業執行 IATF 16949,醫療行業執行 ISO 13485,消費電子行業執行 GB/T 26706-2011。例如為汽車零部件進行檢測,需提交尺寸報告、材料證明、性能測試報告等 18 項文件,確保零部件符合汽車行業嚴格要求;為醫療零部件進行的無菌檢測(ISO 11737-1),確保零部件無微生物污染。目前公司檢測中心已通過 CNAS 認證,檢測報告具備國際認可度,同時可協助客戶進行第三方檢測,滿足客戶市場準入需求,客戶反饋零部件質量投訴率低于 0.2%,完全符合行業質量標準。

模具是 MIM 工藝生產零部件的,澤信新材料注重模具設計與優化,提升零部件生產效率與質量。公司采用 UG、AutoCAD 等三維設計軟件,進行模具型腔、流道、澆口的設計,針對復雜結構零部件(如多腔、薄壁),采用 CAE 模流分析軟件,模擬金屬粉末喂料的流動路徑,優化澆口位置與流道尺寸,避免零部件出現缺料、氣泡、熔接痕等缺陷,模具試模合格率達 90% 以上。模具制造環節,澤信新材料選用 S136 模具鋼,經 CNC 加工中心、EDM 電火花加工,模具型腔精度達 ±0.005mm,表面粗糙度 Ra≤0.1μm,確保零部件尺寸精度與表面質量;針對大批量生產需求,模具采用多腔設計(多可達 16 腔),生產效率較單腔模具提升 8-12 倍,同時模具壽命可達 50 萬模次以上,降低單件生產成本。五金工具里的鉗口零部件,影響著夾持物品的穩定性。

脫脂工藝是 MIM 生產中影響零部件尺寸精度的關鍵環節,澤信新材料通過優化脫脂工藝,控制零部件脫脂變形與尺寸偏差。公司采用溶劑脫脂與熱脫脂結合的兩步脫脂法:第一步溶劑脫脂(使用三氯乙烯溶劑),在 50-60℃溫度下浸泡 4-6 小時,去除零部件中 60%-70% 的粘結劑,溶劑脫脂速率均勻,可減少零部件因粘結劑快速流失導致的變形,變形量控制在 0.1% 以內;第二步熱脫脂,在氮氣保護氛圍下,從室溫逐步升溫至 450℃,升溫速率 5℃/h,保溫 2-3 小時,去除剩余粘結劑,熱脫脂階段通過緩慢升溫,避免零部件內部產生應力,進一步控制變形量≤0.1%。為精細控制脫脂尺寸,澤信新材料在脫脂爐內設置多個溫度傳感器與變形監測點,實時監控脫脂過程中的溫度分布與零部件尺寸變化,若發現尺寸偏差超差(>0.2%),及時調整脫脂溫度與時間。例如為醫療器械生產的薄壁零件(壁厚 1mm),通過兩步脫脂法,脫脂后尺寸偏差 0.08%,完全符合 ±0.1% 的精度要求;若采用傳統一步熱脫脂,尺寸偏差可達 0.3%,無法滿足精度需求。異形復雜零部件的裝配過程需嚴格把控,確保各部件間的準確對接與穩固連接。江蘇LED箱體零部件技術指導

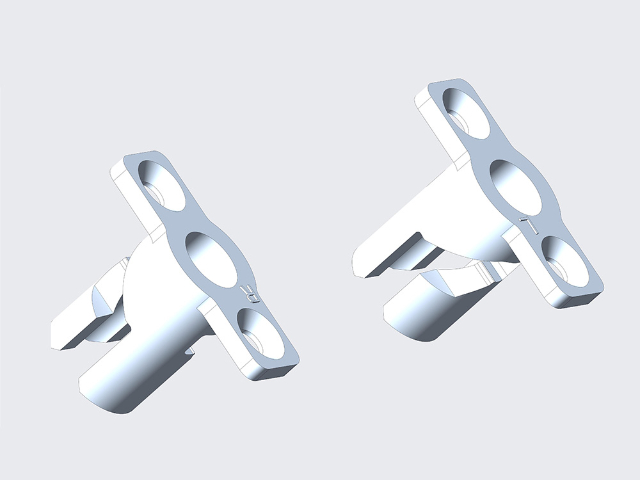

通過創新設計,這款異形復雜零部件實現了功能的集成化與結構的緊湊化。寧波機械零部件代加工

轉軸零部件可按結構、材料與應用場景分為三大類。結構維度包括實心軸(如汽車半軸)、空心軸(如航空傳動軸,減重30%同時提升抗扭剛度)、柔性軸(如內窺鏡驅動軸,可彎曲傳遞扭矩)及組合軸(如機器人關節軸,集成編碼器、制動器等多功能模塊);材料維度涵蓋碳鋼(普通機械軸)、合金鋼(高載荷軸,如風電主軸)、鋁合金(輕量化軸,如無人機電機軸)及復合材料(碳纖維增強軸,比強度是鋼的5倍);應用場景維度則分為通用轉軸(如家電電機軸)與專門使用轉軸(如醫療手術機器人軸,需滿足無菌、耐腐蝕要求)。技術特性上,高級轉軸需實現“三高”目標:高精度(如數控機床主軸徑向跳動≤1μm)、高剛性(如工業機器人關節軸抗變形能力需>50N/μm)、高壽命(如風電齒輪箱軸疲勞壽命需超20年)。例如,西門子數控機床主軸采用陶瓷混合軸承,使轉速從8000rpm提升至20000rpm,同時將熱變形量控制在0.5μm以內,直接推動加工精度進入納米級時代。寧波機械零部件代加工

- 青島鎖具零部件設計 2025-12-19

- 青島轉軸零部件是什么 2025-12-19

- 徐州五金零部件設計 2025-12-19

- 常州LED箱體零部件設計 2025-12-19

- 煙臺轉軸零部件大概多少錢 2025-12-19

- 揚州五金工具零部件報價 2025-12-19

- 江蘇戶外用品零部件技術指導 2025-12-19

- 煙臺異形復雜零部件市場價格 2025-12-19

- 汕頭異形復雜金屬粉末注射廠家供應 2025-12-19

- 東營轉軸零部件大概多少錢 2025-12-19

- 重慶非標梅花糟圓柱頭螺釘源頭廠家 2025-12-19

- 孝感二級配電箱定制 2025-12-19

- 無錫可追溯虎克HK940-220鉚釘機 2025-12-19

- 山東薄板壓鉚方案介紹 2025-12-19

- 廣東定制沖壓端子供應商 2025-12-19

- 福建染化行業碳鋼閥門生產 2025-12-19

- 河北壓鑄周邊設備風冷機 2025-12-19

- 河南C276法蘭盲板 2025-12-19

- 北京壓鉚螺母怎么樣 2025-12-19

- 廣東創新智能烹飪設備服務熱線 2025-12-19