青島鎖具零部件設計

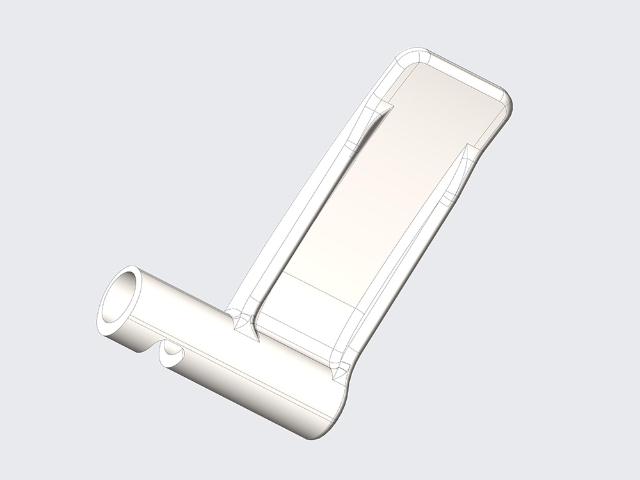

針對 LED 箱體 “需輕量化、高剛性” 的需求,澤信新材料采用 MIM 技術生產(chǎn) LED 箱體零部件,平衡結構強度與重量。公司選用強度鐵基復合材料(鐵粉與碳纖維粉末按 9:1 比例混合),經(jīng) MIM 工藝制成的箱體支架,密度 7.2g/cm3,較傳統(tǒng)鑄鐵支架減重 30%,同時抗彎強度達 550MPa,滿足 LED 箱體長期戶外使用的結構穩(wěn)定性要求。在結構設計上,澤信新材料通過 MIM 工藝實現(xiàn)支架一體化成型,集成安裝孔、定位槽等功能結構,避免傳統(tǒng)焊接工藝的應力集中問題,箱體組裝時定位精度提升至 ±0.03mm,減少 LED 模組安裝偏差導致的光衰問題。生產(chǎn)過程中,公司通過脫脂工藝精細控制零部件脫脂率(殘留碳含量≤0.1%),燒結階段采用分段升溫(比較高燒結溫度 1380℃),確保零部件致密度達 95% 以上,表面粗糙度 Ra≤1.6μm,無需后續(xù)打磨即可滿足外觀要求。該類 LED 箱體零部件已應用于戶外顯示屏項目,經(jīng)測試在 - 30℃至 60℃環(huán)境下循環(huán)使用 500 次,無結構變形,完全符合戶外惡劣環(huán)境使用標準,批量交付時每批次均附帶性能檢測報告,客戶安裝后反饋模組定位精細,長期使用未出現(xiàn)支架變形導致的顯示偏差。經(jīng)過精密設計的異形復雜零部件,在極端環(huán)境下仍能保持穩(wěn)定性能,可靠耐用。青島鎖具零部件設計

工業(yè)工具領域?qū)α悴考哪湍バ浴⒖箾_擊性和批量生產(chǎn)效率要求嚴格,MIM技術通過優(yōu)化材料配方與工藝參數(shù),成為刀具、模具、夾具等產(chǎn)品的關鍵制造方案。在切削刀具領域,MIM廣泛應用于鉆頭、銑刀、絲錐等部件:硬質(zhì)合金鉆頭需在高速(>10000rpm)與高溫(>500℃)下保持切削刃鋒利度,MIM制造的WC-Co合金鉆頭通過控制鈷含量(6%-12%)與碳化鎢粒徑(0.5-2微米),可實現(xiàn)硬度(HRC>90)與韌性(AK>15J/cm2)的平衡,壽命較傳統(tǒng)粉末冶金件提升40%;絲錐需在攻絲過程中承受扭矩與軸向力,MIM制造的高速鋼絲錐通過后續(xù)真空熱處理(560℃×2小時),可將殘余應力降低至50MPa以下,斷齒率從8%降至1%以下。在模具領域,MIM技術用于制造塑料模具鑲件、壓鑄模具型芯等部件:塑料模具鑲件需在高溫(>200℃)與高壓(>100MPa)下保持尺寸穩(wěn)定,MIM制造的預硬鋼(如P20、NAK80)鑲件通過優(yōu)化燒結工藝,可控制淬火變形量<0.05毫米,模具壽命延長至50萬次以上;壓鑄模具型芯需承受鋁液(>700℃)的沖刷與熱疲勞,MIM制造的H13熱作模具鋼型芯通過添加0.3%的釩元素細化晶粒,熱疲勞裂紋萌生壽命從5000次提升至15000次。 青島鎖具零部件設計異形光學鏡片的模壓成型需控制溫度梯度,避免熱應力導致面型變形。

醫(yī)療器械零部件需滿足嚴格的無菌要求,澤信新材料從設計、生產(chǎn)到包裝,全流程保障零部件無菌性。在設計上,零部件結構避免死角與凹陷,表面粗糙度 Ra≤0.8μm,減少細菌滋生空間;針對需頻繁消毒的零部件(如手術器械鉗頭),設計為光滑無毛刺結構,便于高溫高壓滅菌時蒸汽穿透,確保滅菌徹底。生產(chǎn)過程中,零部件在萬級潔凈車間進行注射、脫脂工序,空氣中塵埃粒子數(shù)≤3520 個 /m3,避免粉塵污染;燒結后采用電化學拋光處理,進一步提升表面光潔度,同時去除表面氧化層,減少細菌附著;成品需經(jīng)過 121℃、20 分鐘高壓蒸汽滅菌(ISO 17665-1),確保無菌狀態(tài),滅菌后立即進行無菌包裝(采用醫(yī)用級 Tyvek 紙與 PET 膜復合包裝),包裝密封性通過染料滲透測試(ISO 11607-1),無泄漏現(xiàn)象。

異形復雜零部件是指形狀不規(guī)則、結構非對稱且功能高度集成的機械元件,其設計往往融合了曲面、孔洞、筋條等多元特征,難以通過傳統(tǒng)加工方法實現(xiàn)。這類零部件寬泛存在于航空航天、醫(yī)療器械、高級裝備等領域,例如航空發(fā)動機的渦輪葉片(需承受1500℃高溫與每分鐘3萬轉的離心力)、人工心臟泵的葉輪(需模擬血流動力學特性)、工業(yè)機器人的關節(jié)模塊(需集成傳動、傳感與密封功能)。其關鍵價值在于通過非常規(guī)幾何結構實現(xiàn)特定性能:渦輪葉片的扭曲曲面可優(yōu)化氣流效率,人工心臟葉輪的微米級流道能減少血栓風險,機器人關節(jié)的異形腔體可集成多路液壓管線。據(jù)統(tǒng)計,全球高級裝備中超過60%的性能提升直接來源于異形零部件的創(chuàng)新設計,它們已成為推動工業(yè)技術躍遷的“關鍵變量”。鋸條作為五金工具零部件,其鋒利度決定切割效率。

異形復雜零部件的質(zhì)量檢測面臨“形態(tài)復雜導致傳統(tǒng)方法失效”與“功能關聯(lián)性要求全維度評估”的雙重難題。幾何檢測需應對自由曲面、非對稱結構的測量挑戰(zhàn),例如航空葉片型面檢測需使用三坐標測量機(CMM)結合激光掃描,單件檢測時間長達4小時,且數(shù)據(jù)后處理需專業(yè)軟件支持;內(nèi)部缺陷檢測依賴工業(yè)CT、超聲相控陣等技術,例如新能源汽車電池殼體的焊接質(zhì)量檢測需通過X射線穿透10mm厚鋁合金,識別0.1mm級裂紋;性能驗證則需模擬實際工況,如人工關節(jié)需在37℃生理鹽水中進行1000萬次疲勞測試,周期長達6個月。然而,當前行業(yè)標準嚴重滯后于技術發(fā)展,例如3D打印金屬零部件的力學性能標準仍沿用傳統(tǒng)鍛造件指標,導致檢測結果與實際服役表現(xiàn)偏差達30%;醫(yī)療植入物的生物相容性測試只覆蓋靜態(tài)環(huán)境,未考慮動態(tài)摩擦、體液腐蝕等復雜因素。缺乏統(tǒng)一標準正制約產(chǎn)業(yè)規(guī)模化,據(jù)統(tǒng)計,全球異形復雜零部件因檢測不合格導致的返工成本占產(chǎn)值的12%-18%。異形復雜零部件的加工過程復雜,需多道工序協(xié)同,確保成品質(zhì)量上乘。揚州戶外用品零部件是什么

航天器推進系統(tǒng)的異形噴管通過超音速風洞測試,優(yōu)化流場分布。青島鎖具零部件設計

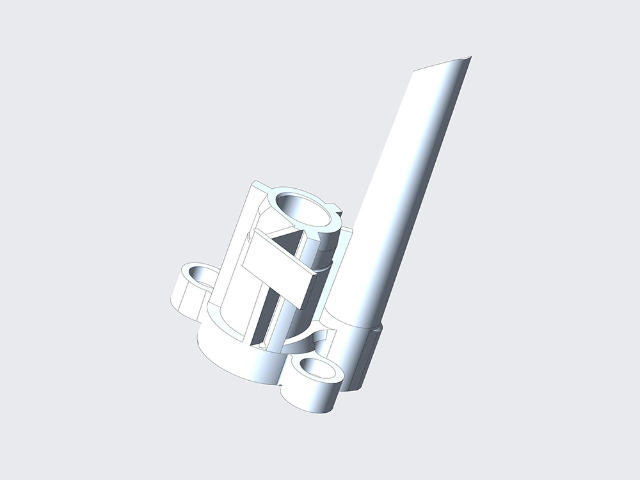

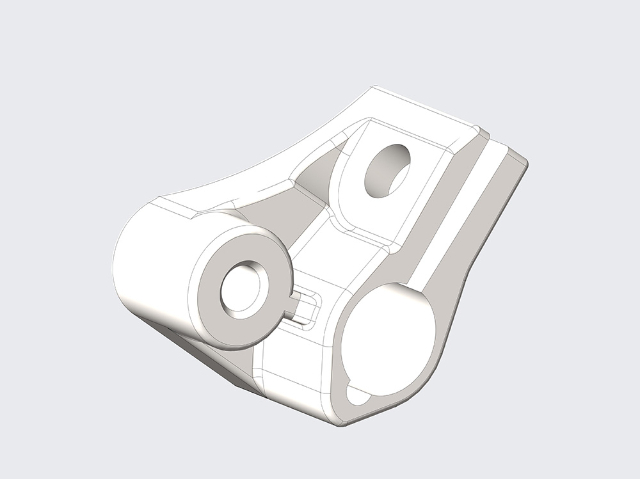

東莞市澤信新材料科技有限公司依托金屬粉末注射成型(MIM)技術,打造高精度轉軸零部件生產(chǎn)體系,解決傳統(tǒng)工藝難以實現(xiàn)的復雜結構加工難題。在材料選擇上,公司主營鐵基料與不銹鋼材質(zhì),其中鐵基料選用低合金強度鐵粉(含碳 0.4%-0.6%、鉻 1.2%-1.5%),經(jīng)混煉、注射、脫脂、燒結等工序,制成的轉軸零部件抗拉強度達 600-800MPa,硬度 HRC 25-30,滿足機械傳動系統(tǒng)的強度需求;不銹鋼材質(zhì)則采用 316L 粉末,具備優(yōu)異的耐腐蝕性能,適配戶外用品、醫(yī)療器械等潮濕或腐蝕性環(huán)境。生產(chǎn)過程中,澤信新材料通過精密模具設計(模具精度達 ±0.01mm),實現(xiàn)轉軸復雜結構(如多臺階、中空孔、異形槽)的一次成型,避免傳統(tǒng)切削加工的多次裝夾誤差,尺寸精度控制在 ±0.02mm 以內(nèi)。例如為自動化設備生產(chǎn)的轉軸零部件,公司通過 MIM 工藝一體成型軸體與聯(lián)動齒輪,減少裝配環(huán)節(jié),提升傳動效率,同時降低生產(chǎn)成本 30% 以上,目前該類轉軸已應用于電動工具、汽車行業(yè),客戶反饋使用壽命較傳統(tǒng)工藝產(chǎn)品提升 20%。青島鎖具零部件設計

- 清遠LED箱體金屬粉末注射廠家 2025-12-19

- 青島鎖具零部件設計 2025-12-19

- 青島轉軸零部件是什么 2025-12-19

- 徐州五金零部件設計 2025-12-19

- 常州LED箱體零部件設計 2025-12-19

- 煙臺轉軸零部件大概多少錢 2025-12-19

- 揚州五金工具零部件報價 2025-12-19

- 江蘇戶外用品零部件技術指導 2025-12-19

- 煙臺異形復雜零部件市場價格 2025-12-19

- 汕頭異形復雜金屬粉末注射廠家供應 2025-12-19

- 青島鎖具零部件設計 2025-12-19

- 合肥DIN608螺栓售后無憂 2025-12-19

- 淮南防松碟形墊圈供應 2025-12-19

- 重慶非標梅花糟圓柱頭螺釘源頭廠家 2025-12-19

- 孝感二級配電箱定制 2025-12-19

- 無錫可追溯虎克HK940-220鉚釘機 2025-12-19

- 山東薄板壓鉚方案介紹 2025-12-19

- 廣東定制沖壓端子供應商 2025-12-19

- 福建染化行業(yè)碳鋼閥門生產(chǎn) 2025-12-19

- 重慶不銹鋼閥門規(guī)格型號尺寸 2025-12-19