江西環形逆變器廠家現貨

水上光伏逆變器鐵芯的防水密封設計,需應對長期潮濕與潛在進水風險。鐵芯外罩采用316L不銹鋼(厚度5mm),焊接處采用激光焊接(功率150W,光斑),焊縫經過氦質譜檢漏(漏率≤1×10??Pa?m3/s),確保殼體密封。鐵芯與殼體之間填充防水導熱硅膠(導熱系數(m?K)),硅膠固化后形成連續密封層,厚度10mm,防止水分滲入鐵芯內部。引線出口處采用玻璃-金屬燒結密封接頭,密封面平整度≤,漏氣率<1×10??Pa?m3/s,絕緣電阻≥1012Ω。在水深1m的模擬環境中浸泡1000小時,鐵芯絕緣電阻≥500MΩ,鐵損無明顯變化,滿足水上光伏逆變器的防水要求。水上光伏逆變器鐵芯的防水密封設計,需應對長期潮濕與潛在進水風險。鐵芯外罩采用316L不銹鋼(厚度5mm),焊接處采用激光焊接(功率150W,光斑),焊縫經過氦質譜檢漏(漏率≤1×10??Pa?m3/s),確保殼體密封。鐵芯與殼體之間填充防水導熱硅膠(導熱系數(m?K)),硅膠固化后形成連續密封層,厚度10mm,防止水分滲入鐵芯內部。引線出口處采用玻璃-金屬燒結密封接頭,密封面平整度≤,漏氣率<1×10??Pa?m3/s,絕緣電阻≥1012Ω。在水深1m的模擬環境中浸泡1000小時,鐵芯絕緣電阻≥500MΩ,鐵損無明顯變化。 工業級逆變器鐵芯需耐受惡劣電網環境;江西環形逆變器廠家現貨

高頻逆變器鐵芯的鐵氧體材料配比優化,需平衡磁導率與溫度穩定性。采用Mn-Zn鐵氧體,主成分配比為MnO28%、ZnO12%、Fe?O?60%(重量比),通過球磨工藝將顆粒細化至1μm-2μm,提高燒結致密性。燒結溫度把控在1380℃±5℃,保溫6小時,冷卻速率3℃/min,形成均勻晶粒結構(晶粒尺寸8μm-12μm),氣孔率≤2%,在20kHz頻率下磁導率達8000-10000,比普通配比鐵氧體高20%。居里溫度提升至220℃,在120℃工作溫度下,磁導率下降率≤8%,避免高溫下磁性能急劇退化。用于50kHz高頻逆變器,鐵芯損耗(20kHz,200mT)≤250mW/cm3,比硅鋼片鐵芯低60%,滿足高頻小功率逆變器的速度需求。 江蘇金屬逆變器供應商逆變器鐵芯的連接導線需絕緣處理;

逆變器鐵芯的多層納米隔離結構可強化抗磁場干擾能力。采用“坡莫合金()+氧化鋁納米膜(50nm)+銅板()”三層隔離:內層坡莫合金衰減50Hz工頻磁場(隔離效能≥45dB),中層納米膜阻斷高頻渦流(1MHz下衰減30dB),外層銅板隔離電場干擾(10MHz下衰減50dB)。隔離層通過原子層沉積工藝制備,各層結合力≥10N/cm,無分層危害。在高電壓變電站逆變器中應用,該隔離結構使外部磁場對鐵芯的影響降低至以下,輸出電壓誤差≤,滿足精密計量需求。

逆變器鐵芯的真空壓鑄工藝為復雜結構制備提供新路徑。采用鐵基軟磁復合材料(鐵粉粒度30μm-60μm,酚醛樹脂粘結劑含量4%),在真空度<50Pa的壓鑄模具中,施加1000MPa壓力,180℃溫度下保溫15分鐘,制備出帶內置油道的一體化鐵芯(油道直徑6mm,數量8個),成型密度達3,比普通模壓提升5%。真空環境可去除材料內部氣泡(氣孔率≤),使高頻損耗(10kHz)降低15%。鐵芯尺寸精度把控在±,無需后續加工,直接裝配,生產效率比傳統疊裝提升4倍。在300kW中頻逆變器中應用,真空壓鑄鐵芯的溫升比疊裝鐵芯低10K,轉換效率≥97%。 單相逆變器鐵芯結構較三相逆變器更簡單;

逆變器鐵芯的聚酰亞胺薄膜新應用可提升高溫絕緣性能。并且也是采用厚雙向拉伸聚酰亞胺薄膜(耐溫等級C級,220℃),替代傳統電纜紙,半疊包6層,總絕緣厚度,擊穿電壓≥60kV/mm,比電纜紙提升2倍。薄膜表面涂覆納米二氧化硅(粒徑20nm),增強與環氧膠的粘結力(剪切強度≥5MPa),避免高溫下脫層。在180℃高溫逆變器中應用,聚酰亞胺薄膜絕緣的鐵芯連續運行5000小時,介損因數≤,絕緣電阻≥200MΩ,比電纜紙絕緣的鐵芯壽命延長3倍。 逆變器鐵芯的溫度監測需內置傳感器;遼寧汽車逆變器批發商

逆變器鐵芯的故障多與絕緣老化相關;江西環形逆變器廠家現貨

逆變器鐵芯的在線監測系統可實時掌握運行狀態。在鐵芯內部植入微型溫度傳感器(精度±℃,響應時間≤1s)與振動傳感器(量程±5g,頻率10Hz-2000Hz),數據通過無線傳輸模塊(傳輸距離≤100m)發送至監控終端,實時顯示鐵芯溫度(超70℃報警)、振動幅值(超預警)。系統還可記錄鐵損變化趨勢(每月采集一次),當鐵損月增幅>時,提示進行除塵維護。在1000kW風電場逆變器中應用,該系統提前列個月發現某鐵芯因積塵導致的溫升異常(從45K升至55K),及時清理后復合正常,避免絕緣老化加速。 江西環形逆變器廠家現貨

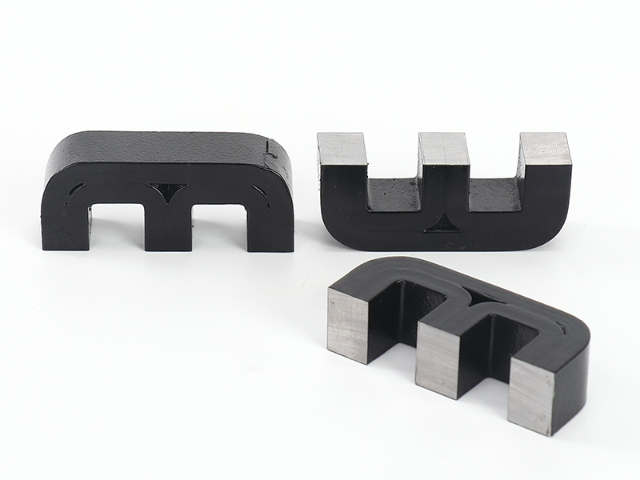

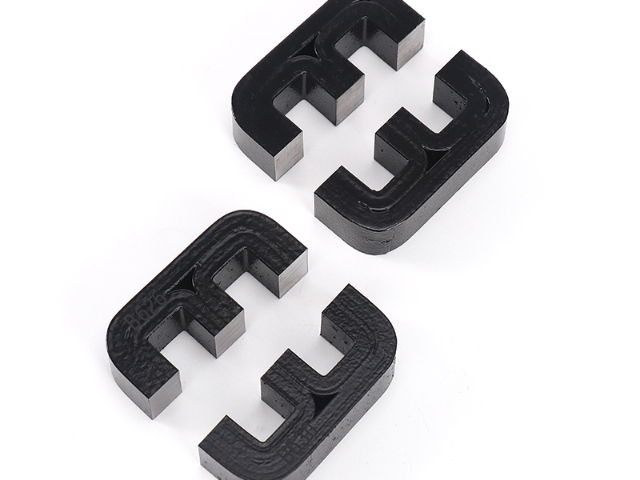

- UI型環型切氣隙車載傳感器鐵芯 2025-12-19

- 廣西定制互感器鐵芯供應商 2025-12-19

- 中國澳門互感器鐵芯廠家 2025-12-19

- 河南工業互感器鐵芯生產企業 2025-12-19

- 電抗器車載傳感器鐵芯廠家 2025-12-19

- 青海新能源汽車電抗器批發 2025-12-19

- 天津矩型互感器鐵芯電話 2025-12-19

- 吉林新能源汽車互感器鐵芯 2025-12-19

- 福建定制互感器鐵芯 2025-12-19

- 出口互感器車載傳感器鐵芯 2025-12-19

- 重慶非標梅花糟圓柱頭螺釘源頭廠家 2025-12-19

- 孝感二級配電箱定制 2025-12-19

- 無錫可追溯虎克HK940-220鉚釘機 2025-12-19

- 山東薄板壓鉚方案介紹 2025-12-19

- 廣東定制沖壓端子供應商 2025-12-19

- 福建染化行業碳鋼閥門生產 2025-12-19

- 河南C276法蘭盲板 2025-12-19

- 北京壓鉚螺母怎么樣 2025-12-19

- 廣東創新智能烹飪設備服務熱線 2025-12-19

- 淄博品質沖壓件加盟連鎖店 2025-12-19