山東車載變壓器鐵芯質量

互感器鐵芯的材料特性對其性能有著重要影響。硅鋼片的磁導率、鐵損和磁滯特性直接影響著鐵芯的工作效率。因此,在選擇鐵芯材料時,工程師需要根據互感器的工作條件和性能要求,選擇合適的硅鋼片類型。此外,隨著新材料技術的發展,一些新型鐵芯材料如非晶合金也開始被應用于互感器中,這些材料在某些特定應用中可能具有更好的性能表現。通過合理的材料選擇,可以優化鐵芯的性能并降低成本。互感器鐵芯的制造過程需要嚴格把控各個環節,以確保其符合設計要求。首先,硅鋼片的切割和疊壓需要精確把控,以減少磁路中的氣隙和渦流損耗。其次,鐵芯的表面處理也非常關鍵,適當的涂層可以防止氧化和腐蝕,延長其使用壽命。在制造過程中,還需要對鐵芯進行嚴格的磁性能測試,以確保其符合設計要求。通過優化制造工藝,可以提高鐵芯的性能和可靠性。 變壓器鐵芯的散熱性能影響運行溫度;山東車載變壓器鐵芯質量

戶外互感器鐵芯的防腐蝕涂層需滿足嚴苛要求。采用環氧底漆加聚氨酯面漆的雙層結構,底漆厚度50μm~60μm,面漆厚度30μm~40μm,總干膜厚度不小于80μm。涂層附著力通過劃格試驗檢測,剝離面積不超過5%,經1000小時鹽霧測試后,銹蝕等級不低于9級。在酸雨多發地區,還需在涂層中添加2%~3%的耐酸添加劑,提高抗腐蝕能力。高溫環境用互感器鐵芯的材料選擇需特殊考量。在150℃以上工況中,選用鐵鈷釩合金,其在200℃時磁導率保持率仍能達到90%以上。絕緣材料采用云母帶,厚度,耐溫等級達到C級(220℃),在200℃下擊穿電壓不低于5kV。鐵芯與外殼之間填充導熱硅脂,導熱系數(m?K)~(m?K),加速熱量散發。 山東車載變壓器鐵芯質量高電壓變壓器鐵芯絕緣等級要求高;

互感器鐵芯的涂膠工藝需保證均勻性。采用網紋輥涂膠,膠層厚度 0.01mm~0.02mm,涂膠量 8g/m2~10g/m2。膠水選用環氧型,固化條件為 80℃×2 小時,固化后剪切強度不小于 3MPa。涂膠后的鐵芯需放置 24 小時,確保膠層完全固化,再進行疊裝。互感器鐵芯的激光刻痕工藝可降低渦流損耗。在硅鋼片表面刻制深度 0.05mm~0.1mm 的平行溝槽,間距 1mm~2mm,切斷渦流路徑,使高頻損耗降低 20%~30%。刻痕方向與軋制方向垂直,避免影響磁導率,刻痕后硅鋼片的磁導率保持率不低于 90%。

互感器鐵芯的疊片系數需達到設計要求。冷軋硅鋼片疊片系數不低于,熱軋硅鋼片不低于,非晶合金不低于。疊片系數過低會導致磁路截面積不足,需重新調整疊裝壓力。互感器鐵芯的夾緊力需均勻分布。采用對稱分布的螺栓,數量4~8個,每個螺栓的預緊力偏差不超過10%,總夾緊力使疊片壓力達到8MPa~12MPa,既保證緊密又不損傷硅鋼片。互感器鐵芯的垂直度偏差需嚴格把控。安裝后用水平儀測量,垂直度不超過,否則會導致磁場分布不均,誤差增加。 變壓器鐵芯的夾緊力會影響疊片緊密性?

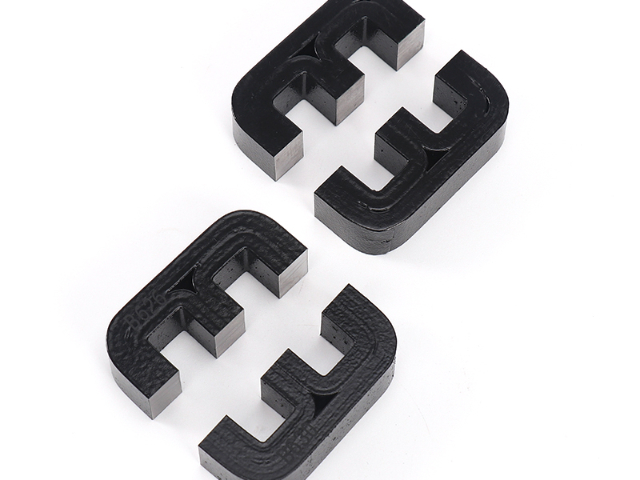

開合式互感器鐵芯的制造過程需要嚴格把控各個環節,以確保其符合設計要求。首先,硅鋼片的切割和疊壓需要精確把控,以減少磁路中的氣隙和渦流損耗。其次,鐵芯的表面處理也非常關鍵,適當的涂層可以防止氧化和腐蝕,延長其使用壽命。在制造過程中,還需要對鐵芯進行嚴格的磁性能測試,以確保其符合設計要求。通過優化制造工藝,可以提高鐵芯的性能和可靠性。開合式互感器鐵芯的設計優化是提高互感器性能的重要手段。通過優化鐵芯的幾何形狀、材料選擇和制造工藝,可以降低鐵損,提高磁導率,從而提升互感器的轉換效率。此外,設計優化還可以減少鐵芯的體積和重量,降低生產成本,提高產品的市場競爭力。通過不斷的設計改進,可以滿足不同應用場景的需求。 變壓器鐵芯的運行溫度需監測記錄;山東車載變壓器鐵芯質量

變壓器鐵芯的硅鋼片涂層需均勻;山東車載變壓器鐵芯質量

互感器鐵芯的散熱設計是其穩定運行的重要保證。鐵芯在工作過程中會產生熱量,如果不能及時散熱,會導致溫度升高,進而影響其磁性能。從而影響互感器的整體運行效率。通過合理的結構設計和材料選擇,鐵芯能夠在互感器中發揮重要作用。因此,工程師需要在設計中考慮散熱片的布置、風道的設計以及冷卻方式的選擇。良好的散熱設計不僅可以提高互感器的效率,還可以延長其使用壽命,減少故障率。通過優化散熱設計,可以確保鐵芯在高溫環境下的穩定運行。 山東車載變壓器鐵芯質量

- UI型環型切氣隙車載傳感器鐵芯 2025-12-19

- 廣西定制互感器鐵芯供應商 2025-12-19

- 中國澳門互感器鐵芯廠家 2025-12-19

- 河南工業互感器鐵芯生產企業 2025-12-19

- 電抗器車載傳感器鐵芯廠家 2025-12-19

- 青海新能源汽車電抗器批發 2025-12-19

- 天津矩型互感器鐵芯電話 2025-12-19

- 吉林新能源汽車互感器鐵芯 2025-12-19

- 海南汽車互感器鐵芯生產企業 2025-12-19

- 福建定制互感器鐵芯 2025-12-19

- 青島鎖具零部件設計 2025-12-19

- 合肥DIN608螺栓售后無憂 2025-12-19

- 淮南防松碟形墊圈供應 2025-12-19

- 重慶非標梅花糟圓柱頭螺釘源頭廠家 2025-12-19

- 孝感二級配電箱定制 2025-12-19

- 無錫可追溯虎克HK940-220鉚釘機 2025-12-19

- 山東薄板壓鉚方案介紹 2025-12-19

- 廣東定制沖壓端子供應商 2025-12-19

- 福建染化行業碳鋼閥門生產 2025-12-19

- 重慶不銹鋼閥門規格型號尺寸 2025-12-19