海南定制變壓器鐵芯電話

互感器鐵芯的磁滯回線測試可反映材料特性。在B-H分析儀上,施加±的磁場強度,測量回線的寬度和面積,計算磁滯損耗。質量硅鋼片的回線面積較小,在時磁滯損耗不超過。回線的矩形系數(Br/Bs)對于保護用鐵芯需大于,確保故障后剩磁較高,便于檢測。互感器鐵芯的溫升測試需模擬實際運行工況。在額定電流下持續通電4小時,用熱電偶測量鐵芯不同部位的溫度,溫升不超過60K(環境溫度40℃)。油浸式鐵芯需測量頂層油溫與底層油溫的差值,不超過10K;干式鐵芯則需測量表面最高溫度與環境溫度的差值,不超過80K。 小型變壓器鐵芯結構較為簡單;海南定制變壓器鐵芯電話

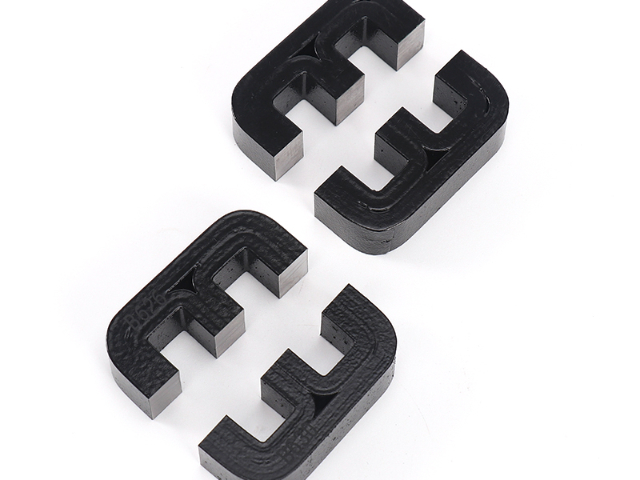

互感器鐵芯的制造過程需要嚴格把控各個環節,以確保其符合設計要求。首先,硅鋼片的切割和疊壓需要精確把控,以減少磁路中的氣隙和渦流損耗。其次,鐵芯的表面處理也非常關鍵,適當的涂層可以防止氧化和腐蝕,延長其使用壽命。在制造過程中,還需要對鐵芯進行嚴格的磁性能測試,以確保其符合設計要求。通過優化制造工藝,可以提高鐵芯的性能和可靠性。互感器鐵芯的設計優化是提高互感器性能的重要手段。通過優化鐵芯的幾何形狀、材料選擇和制造工藝,可以速度降低鐵損,提高磁導率,從而提升互感器的轉換效率。此外,設計優化還可以減少鐵芯的體積和重量,降低生產成本,提高產品的市場競爭力。通過不斷的設計改進,可以滿足不同應用場景的需求。 廣東變壓器鐵芯廠家現貨變壓器鐵芯的生產工序需質量管控!

互感器鐵芯的散熱設計是其穩定運行的關鍵。鐵芯在工作過程中會產生熱量,如果不能及時散熱,會導致溫度升高,進而影響其磁性能。因此,工程師需要在設計中考慮散熱片的布置、風道的設計以及冷卻方式的選擇。良好的散熱設計不僅可以提高互感器的效率,還可以延長其使用壽命,減少故障率。通過優化散熱設計,可以確保鐵芯在高溫環境下的穩定運行。互感器鐵芯的磁性能測試是確保其符合設計要求的重要環節。測試通常包括磁導率、鐵損、磁滯回線等參數的測量。這些測試可以幫助工程師了解鐵芯在實際工作條件下的表現,并根據測試結果進行優化。此外,磁性能測試還可以用于篩選不合格的鐵芯,確保互感器的整體質量。通過嚴格的測試流程,可以提高鐵芯的可靠性和一致性。

互感器鐵芯的中心孔加工精度需達標。孔徑公差H7,表面粗糙度Ra≤μm,與軸的配合間隙,確保旋轉時無晃動。互感器鐵芯的邊角處理需避免前列效應。所有棱角倒圓角,半徑不小于1mm,防止電場集中產生電暈放電,局部放電量可降低30%~40%。互感器鐵芯的銘牌標識需包含必要信息。包括型號、規格、額定參數、制造日期、批次號等,字跡清晰,粘貼牢固,耐溫100℃以上,不褪色。互感器鐵芯的環氧樹脂配方需優化。添加 3%~5% 的硅微粉,粒徑 5μm~10μm,降低固化收縮率至 0.2% 以下,減少內應力導致的開裂。 油浸式變壓器鐵芯需與油箱絕緣隔離;

互感器鐵芯的設計需要綜合考慮多種因素,包括磁路長度、截面積和工作頻率等。磁路長度的縮短可以減少磁阻,提高磁通密度,從而提升互感器的效率。截面積的大小直接影響鐵芯的承載能力,過小的截面積可能導致磁飽和,而過大的截面積則會增加成本和體積。此外,鐵芯的表面處理也非常重要,適當的涂層可以防止氧化和腐蝕,延長其使用壽命。工作頻率的選擇也需要與鐵芯材料相匹配,以避免高頻下的額外損耗。通過合理的設計優化,可以提高鐵芯的性能并滿足互感器的需求。 變壓器鐵芯的重量影響安裝基礎設計;海南定制變壓器鐵芯電話

變壓器鐵芯的制造需符合行業標準;海南定制變壓器鐵芯電話

互感器鐵芯的硅鋼片晶粒度檢測需通過金相分析。冷軋取向硅鋼片的晶粒度應達到7~8級(ASTM標準),晶粒尺寸20μm~50μm,分布均勻。晶粒度不合格會導致鐵損增加15%以上,需重新調整退火工藝參數。互感器鐵芯的真空干燥工藝參數需精確把控。升溫速率5℃/min~10℃/min,達到105℃后保溫4小時~6小時,真空度維持在1Pa~5Pa。干燥過程中需定期測量真空度變化,若1小時內下降超過1Pa,需檢查是否存在泄漏。干燥后鐵芯的含水量不超過,否則需重新干燥。 海南定制變壓器鐵芯電話

- 上海環形逆變器 2025-12-21

- 江蘇互感器鐵芯生產企業 2025-12-21

- 吉林定制電抗器訂做價格 2025-12-21

- 吉林金屬電抗器供應商 2025-12-21

- 上海金屬互感器鐵芯供應商 2025-12-21

- 海南定制變壓器鐵芯電話 2025-12-21

- 中國臺灣環形逆變器 2025-12-21

- 四川車載變壓器鐵芯行價 2025-12-21

- 廣西車載變壓器鐵芯 2025-12-21

- 重慶矩型電抗器電話 2025-12-21

- 哈爾濱汽車料架非標定制工廠 2025-12-21

- 博特直線導軌銷售廠 2025-12-21

- 江陰定制涂裝設備24小時服務 2025-12-21

- 福州日東工具價格 2025-12-21

- 重慶哪里有工具柜推薦廠家 2025-12-21

- 無錫質量涂裝設備定制價格 2025-12-21

- 搬運機器人自動化立體倉庫批發廠家 2025-12-21

- 山東定制工具柜工廠直銷 2025-12-21

- 江西有哪些直線模組銷售廠家 2025-12-21

- 河北電柜門鎖生產廠家 2025-12-21