青海新能源汽車互感器鐵芯訂做價格

互感器鐵芯的動態誤差測試。在1-10倍額定電流范圍內(變化速率100A/ms),測量鐵芯輸出信號與標準信號的偏差,動態誤差應≤1%(保護用)或≤(計量用)。測試采用高速數據采集系統(采樣率1MHz),記錄暫態過程中的峰值誤差和時間延遲(≤50μs)。互感器鐵芯的激光打標工藝。在鐵芯非磁路區域(如夾件)用光纖激光打標機(功率20W)標記型號、批次、生產日期,標記深度,清晰度達線寬,耐精擦拭100次無脫落。打標過程需避免損傷鐵芯本體(距離磁路≥5mm),防止影響磁性能(誤差變化≤)。 互感器鐵芯的暫態特性需速度響應?青海新能源汽車互感器鐵芯訂做價格

互感器鐵芯的線圈短路耐受測試。在鐵芯上施加20倍額定電流(持續2秒),測試后檢查:鐵芯無變形(垂直度偏差≤1mm/m)、絕緣無擊穿、誤差變化≤1%。短路測試模擬故障工況,驗證鐵芯的機械強度和磁穩定性,合格后方能出廠。測試后需進行退磁處理,去除短路產生的剩磁。互感器鐵芯的長期運行數據監測。通過在線監測系統記錄鐵芯的溫度(每10分鐘一次)、振動(每小時一次)和誤差(每月一次),建立性能變化曲線。當溫度超過70℃、振動幅值增大3dB或誤差變化≥時,發出預警并安排檢修。長期監測能及時發現鐵芯的老化、松動等問題,提高運行可靠性。 江蘇互感器鐵芯生產企業互感器鐵芯的安裝支架需絕緣隔離?

風電互感器鐵芯的抗振動疲勞設計。鐵芯夾件采用彈簧阻尼結構,阻尼系數,能吸收10-50Hz的振動能量(振幅≤)。硅鋼片邊緣倒圓角(R=),避免振動時絕緣涂層磨損,經10?次振動循環(10Hz,振幅),涂層完好率≥95%。鐵芯固有頻率設計在60Hz以上,避開發電機的振動頻率(10-50Hz),共振時振幅增幅≤10%。微型電流互感器鐵芯的PCB集成工藝。將納米晶合金帶材卷繞成微型鐵芯(外徑5mm,內徑2mm),通過貼片工藝焊接在PCB板上,位置偏差≤。鐵芯與PCB之間墊厚聚酰亞胺薄膜,絕緣電阻≥100MΩ,耐焊錫溫度(260℃,10秒)不變形。適用于智能傳感器節點,在1A電流下輸出信號幅度≥50mV,線性誤差≤1%。

微型互感器鐵芯的疊片對齊精度把控。疊片邊緣對齊偏差≤,采用位置銷(直徑3mm,公差H7)固定,每10層設置一個位置點。疊厚公差把控在±,確保鐵芯截面積一致,磁阻偏差≤2%。裝配時用壓力機施加5MPa壓力,保持10分鐘,使疊片緊密,然后用環氧樹脂膠固定,防止松動。適用于智能電表等微型設備,在5A電流下誤差≤。互感器鐵芯的耐電弧試驗保證安全。在10kV電壓下,鐵芯與外殼之間施加電弧(持續1分鐘),絕緣材料無擊穿、,電弧熄滅后絕緣電阻≥10MΩ。鐵芯表面絕緣漆需通過UL94V0阻燃測試,離開火源后10秒內自熄,不產生滴落物。耐電弧性能確保互感器在短路故障時不會發生絕緣失效,提高運行安全性。 互感器鐵芯的退火工藝可消除內部應力;

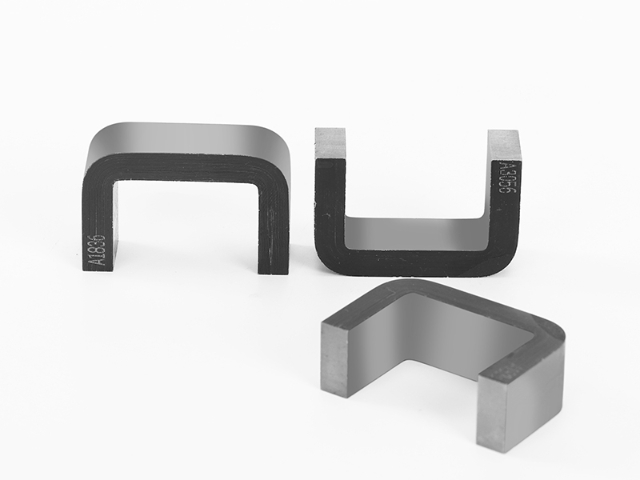

互感器鐵芯的納米晶帶材卷繞張力把控。硅鋼片材料卷繞時張力需穩定在30-50N,通過磁粉制動器實時調節,確保帶材緊密貼合,層間間隙≤,避免空氣進入形成氣隙(氣隙會使磁導率下降5%-8%)。材料卷繞的速度把控在10-15m/min,過快易導致帶材褶皺(褶皺率需≤),過慢則影響生產效率。卷繞完成后需進行固化處理(120℃,2小時),使帶材定型,徑向抗壓強度≥10MPa。適用于高精度計量互感器,卷繞后的鐵芯圓度偏差≤,確保磁場分布均勻。 互感器鐵芯的絕緣電阻需達標測試?江蘇新能源汽車互感器鐵芯廠家現貨

互感器鐵芯的氣隙大小會改變線性度?青海新能源汽車互感器鐵芯訂做價格

互感器鐵芯的鹽霧腐蝕后的磁性能測試。經過1000小時鹽霧測試后,鐵芯磁導率變化率應≤8%,鐵損增加量≤10%(50Hz,),確保腐蝕環境下的磁性能穩定性。測試后需退磁(剩磁≤),避免銹蝕影響測量精度。互感器鐵芯的絕緣電阻溫度特性。測量-40℃至120℃范圍內的絕緣電阻,繪制溫度特性曲線,在70℃時絕緣電阻應≥100MΩ(2500V兆歐表),且隨溫度升高的下降趨勢平緩(每10℃下降≤30%)。曲線陡峭說明絕緣存在缺陷(如吸潮),需重新干燥。 青海新能源汽車互感器鐵芯訂做價格

- 浙江定制逆變器廠家 2025-12-21

- 上海環形逆變器 2025-12-21

- 生產階梯型車載傳感器鐵芯 2025-12-21

- 陜西國內變壓器鐵芯行價 2025-12-21

- 江蘇互感器鐵芯生產企業 2025-12-21

- 吉林定制電抗器訂做價格 2025-12-21

- 陜西汽車電抗器批發商 2025-12-21

- 吉林金屬電抗器供應商 2025-12-21

- 上海金屬互感器鐵芯供應商 2025-12-21

- 海南定制變壓器鐵芯電話 2025-12-21

- 浙江金相制樣鑲嵌樹脂什么品牌性價比高 2025-12-21

- 上海刃傾角絲錐經銷 2025-12-21

- 哈爾濱汽車料架非標定制工廠 2025-12-21

- 博特直線導軌銷售廠 2025-12-21

- 二套模具精密五金配件供應商 2025-12-21

- 江陰定制涂裝設備24小時服務 2025-12-21

- 福州日東工具價格 2025-12-21

- 重慶哪里有工具柜推薦廠家 2025-12-21

- 無錫質量涂裝設備定制價格 2025-12-21

- 搬運機器人自動化立體倉庫批發廠家 2025-12-21