上海大型靜壓主軸應用

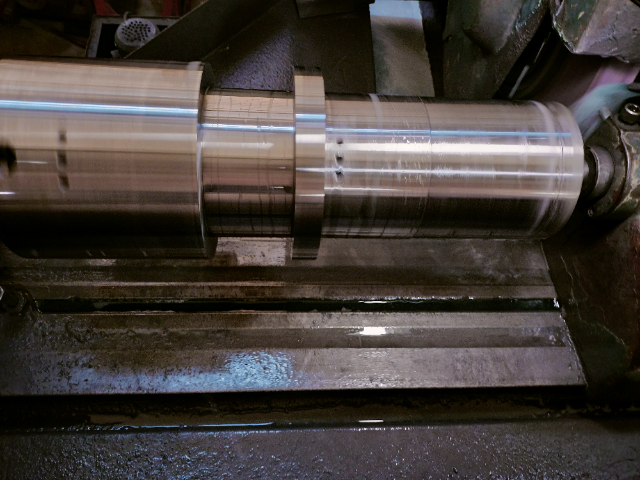

靜壓主軸是依靠流體靜壓支承實現高精度運轉的重心部件,其重心原理是通過外部流體系統向主軸與軸承間隙輸送高壓流體,形成穩定油膜或氣膜來支撐主軸。工作時,液壓泵或空氣壓縮機將流體加壓,經過濾器、節流器輸送到軸承油腔,流體壓力平衡主軸載荷,使主軸全程無機械接觸。以液壓靜壓主軸為例,油膜厚度通常在0.02-0.05mm,借助精密油路設計,能實時穩定油膜參數,讓主軸徑向跳動控制在0.1μm以下。這種無摩擦設計避免磨損,減少熱變形,還能吸收振動,降低噪聲,在精密加工中,能提升工件表面粗糙度和形狀精度,比如加工精密齒輪時,可將齒形誤差控制在極小范圍,滿足高級制造對精度的嚴苛需求。靜壓主軸的靜壓軸承能夠承受較大的徑向和軸向負載,提高了設備的加工能力。上海大型靜壓主軸應用

靜壓主軸的溫度補償技術進一步提升了其精度穩定性。針對精密加工中溫度變化對精度的影響,部分高級靜壓主軸配備了溫度補償系統,通過傳感器實時監測主軸與環境溫度,結合預設的溫度 - 變形模型,自動調節主軸位置或加工參數,補償溫度變化帶來的微小變形。這種主動補償技術能夠有效抵消溫度波動對加工精度的影響,確保在長時間連續加工或環境溫度變化較大的情況下,依然能夠保持穩定的加工精度。同時,液壓系統的油溫控制也至關重要,通過冷卻器、恒溫裝置等設備,將油液溫度控制在恒定范圍,避免油溫變化導致油膜特性改變,進一步保障主軸運行穩定性。溫度補償技術的應用,讓靜壓主軸在精度控制上達到了更高水平,滿足了超精密制造的極限要求。安徽車床靜壓主軸定制靜壓主軸由于其優越的性能,被普遍應用于數控機床和精密磨床等領域。

靜壓主軸在現代制造業多個領域不可或缺,支撐高級設備運行。在精密加工領域,用于超精密車床、磨床等,加工航空航天的發動機葉片、光學透鏡、半導體晶圓等,超精密磨床用其可實現鏡面磨削,表面粗糙度Ra0.005μm以下,形狀精度0.1μm以內。精密測量領域,高精度圓度儀等設備用其作旋轉基準,徑向跳動≤0.0002mm,保證測量準確。航空航天領域,大型數控龍門銑床等用其加工大型精密零件,滿足高剛度高承載需求。此外,紡織機械用其提高紡紗速度和紗線質量,印刷機械用其提升印刷和套印精度,醫療器械用其提高成像精度和穩定性,應用頻繁且關鍵。

靜壓主軸的液壓油選擇對其性能有重要影響。液壓油作為靜壓主軸的工作介質,不只要提供支撐力,還要起到潤滑、冷卻、密封等作用,因此需要具備優異的綜合性能。首先,液壓油的粘度要適中,粘度太高會增加流動阻力,降低系統效率;粘度太低則無法形成穩定的油膜,影響承載能力。其次,液壓油要具備良好的潤滑性與抗磨性,減少液壓系統零部件的磨損,延長使用壽命。再次,液壓油要具備良好的熱穩定性與抗氧化性,在高溫運行下不易變質,確保長期使用性能穩定。此外,液壓油還要具備良好的抗乳化性、抗泡沫性與清潔度,避免水分、泡沫影響油膜質量,防止雜質堵塞油腔與管路。選擇合適的液壓油,并定期更換與維護,能夠確保靜壓主軸的穩定運行與優異性能。靜壓主軸的油膜厚度可調,以適應不同加工負載的要求。

靜壓主軸的技術發展趨勢朝著更高精度、更高轉速、更智能、更綠色的方向邁進。在精度方面,通過優化油腔設計、提升加工工藝、采用先進材料,靜壓主軸的旋轉精度將向亞微米級、納米級邁進,滿足超精密制造的極限需求;在轉速方面,通過輕量化設計、優化液壓系統、降低油液阻力,實現更高轉速運行,提升加工效率;在智能化方面,融入更多傳感器與智能控制技術,實現運行狀態的實時監測、故障預警、自動調節與遠程診斷,提升設備管理效率與可靠性;在綠色化方面,通過優化液壓系統設計、采用節能電機、提升油液利用率,降低能耗與環境影響,符合現代制造業綠色發展趨勢。隨著技術的不斷進步,靜壓主軸將在更多高級制造領域發揮重心作用,推動制造業加工水平的持續提升。靜壓主軸的主軸轉速范圍寬,可滿足不同加工需求。遼寧磨床靜壓主軸報價

靜壓主軸的靜壓軸承能夠承受較高的速度和徑向負載。上海大型靜壓主軸應用

從結構層面來看,靜壓主軸的潤滑系統極為關鍵,它通常由油箱、潤滑泵、過濾器、溢流閥、安全閥、蓄能器、節流器、油腔以及封油面等多個部分組成。油箱作為潤滑劑的儲存容器,為整個系統持續提供潤滑介質。潤滑泵則承擔著將潤滑劑加壓輸送的重任,保證壓力油能夠以足夠的壓力進入到軸承與軸的間隙。過濾器用于過濾掉潤滑劑中的雜質,防止這些雜質進入間隙,對軸頸和軸承表面造成損傷。溢流閥和安全閥的存在,能夠保障系統壓力在合理范圍內波動,避免壓力過高或過低對主軸運行產生不利影響。蓄能器在系統中起到緩沖和應急供油的作用,在潤滑泵短暫故障或系統壓力瞬間波動時,能及時補充壓力油。節流器用于精確控制進入各個油腔的油液流量和壓力,確保油膜的均勻性和穩定性。油腔則是壓力油形成油膜的關鍵區域,封油面的設計能夠有效阻止油液的泄漏,維持油膜的穩定壓力。上海大型靜壓主軸應用

- 高精密靜壓主軸供貨商 2025-12-20

- 杭州液體靜壓主軸怎么安裝 2025-12-20

- 浙江靜壓主軸廠家直銷 2025-12-20

- 上海大型靜壓主軸促銷價 2025-12-20

- 貴州空氣靜壓主軸批發 2025-12-20

- 淮安高精密靜壓主軸廠家供應 2025-12-20

- 上海大型靜壓主軸應用 2025-12-20

- 嘉興車床靜壓主軸怎么選 2025-12-20

- 河北液體靜壓主軸定做 2025-12-20

- 遼寧多功能靜壓主軸去哪買 2025-12-20

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20

- 徐匯區便宜的氣動元件銷售廠家 2025-12-20

- 湖南YS12多功能貼片機供應商 2025-12-20

- 安徽液壓高速分散機 2025-12-20

- 上海密封環定制 2025-12-20

- 深圳全自動離線PCBA清洗機通用結構件 2025-12-20

- 沈陽大理石的PocketNC 2025-12-20

- 南通使用半導體模具 2025-12-20