浙江齒輪齒條液壓油缸推薦

相較于傳統加工設備,液壓冷拔機具備明顯的工藝優勢。其采用液壓伺服系統控制拔制力,可將管材壁厚均勻性控制在±0.05mm以內,外徑公差精度達±0.1mm,表面粗糙度Ra≤0.8μm,精密級產品經珩磨處理后粗糙度可降至Ra0.4μm。冷拔過程中的冷作硬化效應能使金屬晶粒細化,讓管材抗拉強度提升30%-50%,可達600MPa以上,屈服強度不低于355MPa,延伸率保持在20%以上。同時,液壓傳動方式具有傳動平穩、無級調速、過載保護等特點,配合PLC編程控制,可實現不同流量與速度組合,適應多樣化加工需求。刮削滾光機加工效率是傳統珩磨工藝的 10 倍以上,大幅縮短深孔加工周期。浙江齒輪齒條液壓油缸推薦

液壓系統的性能由多項重點參數界定,壓力、流量、效率是頂關鍵的指標。系統工作壓力通常分為低壓(≤2.5MPa)、中壓(2.5-8MPa)、高壓(8-31.5MPa)及超高壓(>31.5MPa)等級,適配不同負載需求;流量范圍從幾升至數百升每分鐘,決定執行元件的運動速度;總效率為機械效率與容積效率的乘積,好的系統效率可達85%以上。此外,響應時間、壓力脈動、噪音水平等參數也影響系統性能,如精密控制場景中,系統響應時間需控制在50ms以內,壓力脈動不超過±0.5MPa,噪音低于75dB(A),確保運行平穩準確。夾具油缸價格刮削滾光機主要結構包含鏜桿、刀具組、支撐座等部件,適配油缸缸筒等深孔加工需求。

刮削滾光機的加工流程遵循高效集成化作業邏輯,以液壓油缸缸筒加工為例,首先需根據工件規格調整刀具組件與定位裝置,確保刮削刃與滾壓頭的同軸度。啟動設備后,主軸帶動工件旋轉,進給系統驅動刀具組件沿軸向移動,刮削刃先對缸筒內孔進行余量去除與初步成型。在退刀過程中,滾壓頭通過壓力作用對已刮削表面進行滾壓處理,使表面凸起部分發生塑性變形并填充凹陷處,形成光滑致密的表層結構。加工過程中冷卻系統持續供給冷卻液,起到潤滑、降溫與排屑作用,整個流程無需多次裝夾,實現一體化精密加工。

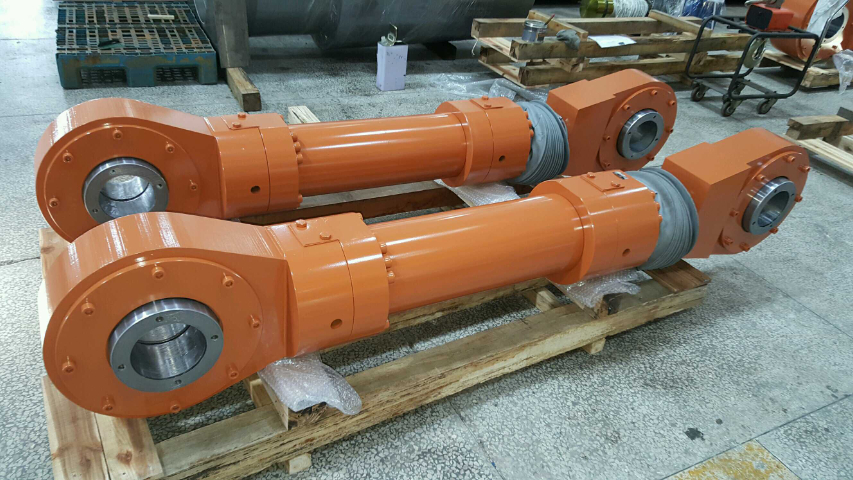

液壓油缸是液壓傳動系統中的關鍵執行元件,主要功能是將液壓能高效轉化為機械能,實現直線往復運動或擺動動作。其工作原理基于帕斯卡定律,即在密閉容器內,施加于靜止液體的壓力會等值傳遞至各點。當高壓油液通過管路進入油缸的工作腔時,壓力作用于活塞產生推力或拉力,驅動活塞桿帶動負載運動;反向供油時則實現回程動作。這種能量轉換方式兼具高效性與穩定性,能在較小體積下輸出強大動力,成為各類機械設備動力傳遞的主要載體,廣泛應用于工業生產與工程作業的諸多場景。采用低速咬入、高速拔制的作業模式,平衡加工效率與產品質量。

相較于氣動油缸,液壓油缸在多個重要性能上具備明顯優勢。首先是輸出力與承載能力,液壓系統工作壓力通常在10-30MPa,遠高于氣動系統的0.5-1MPa,相同缸徑下能提供更大推拉力,適用于重載場景;其次是控制精度,液壓油的不可壓縮性使其在位置控制與速度調節上更準確,避免了氣動系統常見的“爬行”現象;運行穩定性方面,液體介質的特性讓油缸運動平穩,無氣動系統的“彈性抖動”問題;環境適應性上,液壓油缸可在高溫、低溫、潮濕等惡劣環境下正常工作,不受水分結冰等因素影響;此外,液壓系統還具備能量損失小、過載保護能力強、噪音低、多缸同步性能好等優勢,在高要求應用場景中更具競爭力。冷拔小車通過滑移槽導向,配合夾持機構實現坯料的穩定拉伸。夾具油缸價格

配備緩沖接料裝置,避免管材加工完成后因慣性造成損傷。浙江齒輪齒條液壓油缸推薦

相較于機械傳動與電氣傳動,液壓系統具備明顯性能優勢。其功率密度高,同等體積下可輸出更大動力,適合重載場景,如萬噸級壓力機只需緊湊的液壓系統即可驅動;控制精度高,通過伺服閥與傳感器配合,可實現毫米級位置控制和0.1MPa級壓力調節,滿足精密加工需求;負載適應能力強,能通過壓力自動補償適應負載變化,避免過載損壞;傳動平穩性好,液體的緩沖作用可吸收沖擊載荷,減少運行振動與噪音。此外,液壓系統還具備布局靈活、易于實現多執行元件協同動作等特點,適配復雜工況需求。浙江齒輪齒條液壓油缸推薦

江蘇龍城洪力液壓設備有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來江蘇龍城洪力液壓設備供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 浙江齒輪齒條液壓油缸推薦 2025-12-19

- 甘肅大型拔機液壓油缸 2025-12-19

- 廣東AGC液壓油缸性價比 2025-12-19

- 廣東內導油缸廠家 2025-12-19

- 北京水冷液壓油缸廠家 2025-12-19

- 廣東冶金油缸廠家 2025-12-19

- 福建同步液壓油缸口碑 2025-12-19

- 廣東夾具油缸貨真價實 2025-12-19

- 河北非標液壓油缸服務 2025-12-19

- 上海大包回轉油缸口碑 2025-12-19

- 上海整套壓鑄自動化設備價格多少 2025-12-19

- 浙江農產品冷庫 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節能油壓機報價 2025-12-19

- 北京過濾除菌五恒系統和空調的區別 2025-12-19

- 浙江靜音空壓機廠商 2025-12-19

- 江蘇薄膜熱熔膠復合機采購平臺 2025-12-19

- 金華燃氣控制閥維修便宜 2025-12-19