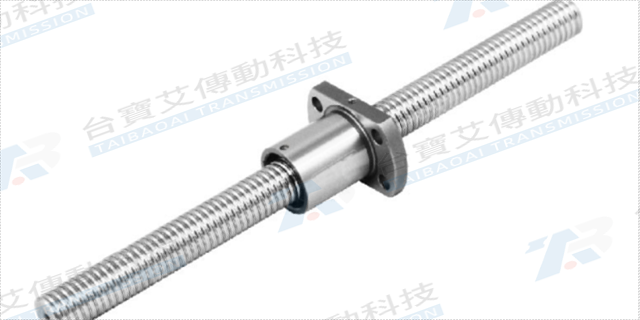

深圳自動化設備滾珠絲桿定制

直線電機是實現直接直線驅動的新興技術,它與滾珠絲桿是競爭與互補的關系。直線電機優勢在于:超高速度、超高加速度、理論上無限行程、零背隙且精度極高。但其劣勢同樣明顯:成本高昂、推力密度相對較低、存在強磁場干擾、發熱嚴重且需配套水冷、以及需要高級的全閉環光柵尺反饋系統。滾珠絲桿則在成本、推力密度、抗污染能力、安裝簡便性和技術成熟度上擁有巨大優勢。因此,選擇取決于應用側重點:追求極限速度與精度且預算充足,選直線電機;追求高性價比、大推力、高可靠性和普遍適用性,滾珠絲桿仍是更優的選擇。非接觸式磁流體密封機床滾珠絲桿,防塵防屑效果良好,適用于多粉塵加工環境。深圳自動化設備滾珠絲桿定制

在電芯組裝工序中,滾珠絲桿帶動機械臂實現電芯的精細抓取與放置,其快速的動態響應性能可滿足鋰電池生產線高速、連續的生產需求,大幅提升了電芯組裝的效率。同時,這款滾珠絲桿具備優異的防塵性能,通過特殊的密封結構設計,能夠有效阻擋鋰電池制造過程中產生的粉塵、電解液飛沫等雜質進入絲桿內部,防止雜質對傳動部件造成磨損,延長使用壽命。此外,滾珠絲桿的潤滑系統采用與鋰電池生產環境相容的潤滑脂,避免潤滑脂泄漏對鋰電池造成污染,符合鋰電池生產的潔凈度要求,為新能源鋰電池產業的高質量發展提供了可靠的傳動支持。浙江微型滾珠絲桿選型臺寶艾滾珠絲桿通過 SEMI 認證,低出氣率,符合半導體設備安全標準。

電子半導體設備的制造過程對定位精度和穩定性要求嚴苛,微米級的誤差都可能導致產品報廢,滾珠絲桿憑借超高精度和低摩擦特性,成為該領域的傳動部件。深圳市臺寶艾傳動科技有限公司提供的TBIMOTION滾珠絲桿,在電子半導體設備的晶圓切割、芯片封裝等關鍵工序中發揮著重要作用。其導程精度比較高可達C1級,重復定位誤差小于0.005mm,能精細控制設備執行機構的位移,確保半導體元件的加工精度。針對半導體設備的高潔凈需求,滾珠絲桿采用無油潤滑設計,搭配潤滑脂,避免潤滑油泄漏污染生產環境,同時減少維護頻率。在高速運行場景中,滾珠絲桿優化了螺母結構設計,采用回流管式或端蓋式回流系統,使滾珠循環流暢無卡頓,比較高線速度可達100m/min,滿足半導體設備高效作業需求。臺寶艾傳動憑借豐富的行業經驗,為電子半導體設備客戶提供定制化滾珠絲桿方案,根據設備的負載、速度、精度等參數,精細匹配型號規格,并提供專業的安裝調試服務,確保滾珠絲桿與設備完美適配,助力半導體企業提升產品良率與生產效率。

潤滑是維持滾珠絲桿性能與壽命的“血液”。其主要作用是:在滾珠與滾道之間形成油膜,減少磨損;帶走摩擦產生的熱量;以及防止銹蝕。潤滑方式主要包括脂潤滑和油潤滑。脂潤滑簡便易行,密封性好,維護間隔長,適用于中低速、常規應用的場合。油潤滑則更適用于高速、重載或需要冷卻的工況,可采用滴油、油霧或油氣集中潤滑系統。選擇合適的潤滑油/脂粘度至關重要。粘度太低,油膜強度不足,會導致金屬接觸磨損;粘度太高,則會增加運行阻力和發熱。定期、定量、使用指定牌號的潤滑劑進行維護,是每個設備維護人員必須遵守的規程。數控機床的直線運動部件多依賴滾珠絲桿實現精確位移。

在數控車床的精密加工過程中,進給系統的精度直接決定了工件的加工質量,而滾珠絲桿作為該系統的主要傳動部件,其性能表現至關重要。深圳市臺寶艾傳動科技有限公司供應的滾珠絲桿,憑借先進的制造工藝與嚴格的質量管控,在數控車床進給系統中展現出優越的適配性。該滾珠絲桿采用高精度滾珠循環設計,通過優化滾珠的排列方式與接觸角度,有效降低了傳動過程中的摩擦系數,使數控車床的刀具進給運動更加平穩、精細。在實際加工場景中,當數控車床進行軸類零件的外圓切削或端面加工時,滾珠絲桿能夠精細響應控制系統的指令,實現毫米級甚至微米級的進給量控制,確保工件的尺寸誤差控制在極小范圍。滾珠絲桿的材料熱處理工藝可提升其硬度和韌性。珠海滾珠絲桿代理商

滾珠絲桿的疲勞壽命測試是質量檢驗的關鍵步驟。深圳自動化設備滾珠絲桿定制

對于高精度等級的滾珠絲桿(通常指C5及以上),其絲桿軸滾道的成型依賴于超高精度的螺紋磨床。這些機床本身即是技術集成的藝術品,能夠對經過淬火硬化的絲桿進行精密磨削,確保滾道輪廓(通常是哥特式拱形Arc)的幾何精度、表面粗糙度(Ra值常小于0.4μm)和導程精度。磨削過程需要在恒溫車間進行,以消除熱變形對精度的影響。每一步磨削后都需進行嚴格的在線檢測,包括激光導程測量、輪廓儀檢測等。這道工藝直接決定了絲桿的性能等級,是區分普通傳動件與高級精密主要功能部件的技術壁壘,也構成了其價值的主要部分。深圳自動化設備滾珠絲桿定制

- 江蘇微小型滾珠絲桿副 2025-12-21

- 佛山機床滾珠絲桿維修 2025-12-21

- 江蘇進口滾珠絲桿定制 2025-12-21

- 中國臺灣精密滾珠絲桿 2025-12-21

- 玻璃機械滾珠絲桿導程 2025-12-21

- 江蘇精密滾珠絲桿精度 2025-12-21

- 上海軋制滾珠絲桿定制 2025-12-21

- 廣州研磨滾珠絲桿定制 2025-12-21

- 深圳自動化設備滾珠絲桿定制 2025-12-21

- 廣州醫療機械滾珠絲桿精度 2025-12-21

- 泉州光伏零部件加工廠家 2025-12-21

- 工業園區附近電控設備按需定制 2025-12-21

- 湛江乳品調配罐生產廠家 2025-12-21

- 湖北自適應浮動角磨機生產 2025-12-21

- 國產大型數控車床大小 2025-12-21

- 茂名304儲罐報價 2025-12-21

- 成都別墅全屋設計價格多少 2025-12-21

- 湖南金屬QPQ工序 2025-12-21

- 上海常見回流比控制柜銷售廠家 2025-12-21

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21