北京零件真空淬火在線詢價

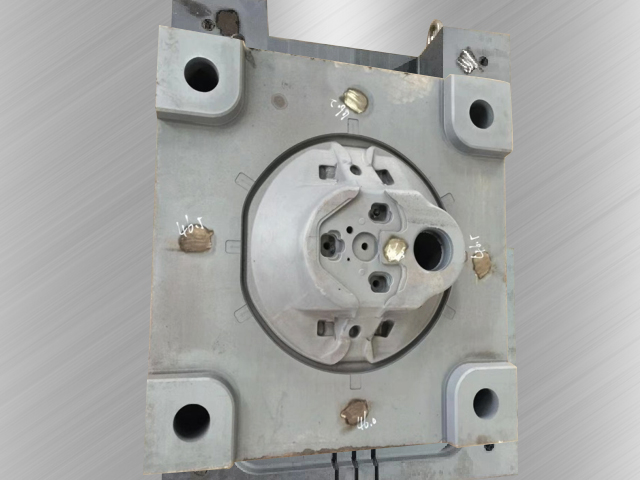

真空淬火爐的關(guān)鍵結(jié)構(gòu)包括真空系統(tǒng)、加熱系統(tǒng)、冷卻系統(tǒng)及控制系統(tǒng)。真空系統(tǒng)由機械泵、羅茨泵和分子泵組成,可實現(xiàn)從大氣壓至10??Pa的高真空環(huán)境,有效排除爐內(nèi)殘留氣體。加熱系統(tǒng)采用電阻加熱或感應(yīng)加熱方式,電阻絲通常選用鎳鉻合金或鐵鉻鋁材料,具有耐高溫、抗氧化特性;感應(yīng)加熱則通過電磁感應(yīng)直接加熱工件,升溫速度快且熱效率高。冷卻系統(tǒng)需根據(jù)工藝需求配置氣淬或液淬裝置,氣淬爐需配備高壓風(fēng)機和導(dǎo)流板以優(yōu)化氣體流動路徑,液淬爐則需設(shè)計雙層淬火槽以防止油溫過高導(dǎo)致冷卻能力下降。控制系統(tǒng)采用PLC或工業(yè)計算機,可實時監(jiān)測爐內(nèi)溫度、真空度及冷卻參數(shù),確保工藝穩(wěn)定性。真空淬火處理過程中溫度控制精度高,工藝重復(fù)性好。北京零件真空淬火在線詢價

表面工程技術(shù)(如滲氮、滲碳、涂層)與真空淬火的復(fù)合強化是提升材料綜合性能的重要途徑,其關(guān)鍵是通過表面改性形成梯度結(jié)構(gòu),實現(xiàn)“表面高硬度+心部高韌性”的協(xié)同效應(yīng)。在真空滲氮+淬火工藝中,工件首先在真空爐中加熱至滲氮溫度(500-550℃),通入氨氣或氮氫混合氣,通過離子轟擊或化學(xué)反應(yīng)在表面形成氮化物層(如ε相),隨后快速冷卻以固定滲層組織,之后獲得表面硬度>1000HV、心部硬度40-50HRC的復(fù)合結(jié)構(gòu),明顯提升耐磨性與抗咬合性能。真空滲碳+淬火工藝則通過控制碳勢與淬火速率,在表面形成高碳馬氏體層(硬度>60HRC),心部保持低碳馬氏體或貝氏體組織(硬度35-45HRC),適用于齒輪、軸承等高負(fù)荷零件。此外,物理的氣相沉積(PVD)或化學(xué)氣相沉積(CVD)涂層與真空淬火的結(jié)合可進(jìn)一步增強表面性能,例如在真空淬火后的模具表面沉積TiN或CrN涂層,可將耐磨性提升3-5倍,延長模具壽命。未來,隨著納米技術(shù)與復(fù)合材料科學(xué)的發(fā)展,真空淬火與表面工程技術(shù)的復(fù)合強化將向更精細(xì)、更多功能化方向發(fā)展,例如開發(fā)梯度涂層、自潤滑涂層等,滿足極端工況下的性能需求。重慶模具真空淬火技術(shù)真空淬火可提升金屬材料在高溫、高壓、腐蝕條件下的穩(wěn)定性。

計算機模擬技術(shù)為真空淬火工藝優(yōu)化提供了強大工具。通過建立材料熱物理性能數(shù)據(jù)庫(如導(dǎo)熱系數(shù)、比熱容隨溫度變化曲線),結(jié)合有限元分析(FEA)軟件,可模擬工件在真空爐內(nèi)的加熱與冷卻過程,預(yù)測溫度場分布與組織演變。例如,在處理大型齒輪時,模擬可顯示不同冷卻介質(zhì)壓力下齒根與齒頂?shù)臏夭睿笇?dǎo)工藝參數(shù)調(diào)整以控制變形。此外,模擬技術(shù)還可優(yōu)化裝爐方式:通過虛擬排列工件位置,計算氣流分布,確定較佳裝載量與間距,避免實際生產(chǎn)中的試錯成本。某企業(yè)應(yīng)用模擬技術(shù)后,將新工藝開發(fā)周期從3個月縮短至1個月,同時將工件變形量波動范圍從±0.1mm降至±0.03mm。

真空淬火是一種在真空環(huán)境下對金屬材料進(jìn)行加熱并快速冷卻的熱處理工藝,其關(guān)鍵在于通過控制真空度與冷卻介質(zhì)實現(xiàn)材料性能的準(zhǔn)確調(diào)控。在真空環(huán)境中,金屬表面與氧、氮等活性氣體的接觸被大幅抑制,有效避免了氧化、脫碳等傳統(tǒng)熱處理中常見的表面缺陷。其工藝原理包含兩個關(guān)鍵階段:首先,通過真空泵將爐內(nèi)氣壓降至10?3至10??Pa范圍,形成低氧分壓環(huán)境;隨后,在奧氏體化溫度下保溫后,采用氣體、油或水等介質(zhì)進(jìn)行快速冷卻,促使材料發(fā)生馬氏體相變。這種工藝結(jié)合了真空環(huán)境的保護(hù)性與淬火冷卻的強化性,尤其適用于高精度、高表面質(zhì)量的零部件制造。真空淬火通過真空環(huán)境減少氧化和雜質(zhì)污染的風(fēng)險。

真空淬火工藝符合綠色制造理念,具有明顯的環(huán)境優(yōu)勢。首先,該工藝無需使用鹽浴或油浴等傳統(tǒng)淬火介質(zhì),避免了廢鹽、廢油的產(chǎn)生,減少了危險廢物處理成本。其次,真空環(huán)境抑制了有害氣體排放,如氮氧化物、二氧化硫等,降低了大氣污染風(fēng)險。再者,真空淬火爐采用高效保溫材料,熱損失率低于15%,較傳統(tǒng)淬火爐節(jié)能30%以上。此外,該工藝可實現(xiàn)工件表面清潔化,減少了后續(xù)清洗工序的水資源消耗。隨著環(huán)保法規(guī)的日益嚴(yán)格,真空淬火工藝因其低污染、低能耗特性,成為熱處理行業(yè)轉(zhuǎn)型升級的重要方向。真空淬火通過真空環(huán)境保持金屬表面的原始清潔度。蘇州高速鋼真空淬火在線咨詢

真空淬火可減少材料在熱處理過程中的氧化和晶粒長大。北京零件真空淬火在線詢價

航空航天領(lǐng)域?qū)Σ牧闲阅芤髽O為嚴(yán)苛,真空淬火憑借其獨特的工藝優(yōu)勢成為關(guān)鍵制造技術(shù)。在航空發(fā)動機渦輪葉片制造中,真空淬火可確保鎳基高溫合金在1150℃高溫下保持組織穩(wěn)定性,避免晶界脆化,同時通過氣淬實現(xiàn)均勻冷卻,防止葉片因熱應(yīng)力集中而開裂。在航天器結(jié)構(gòu)件加工中,真空淬火可消除鈦合金焊接接頭的殘余應(yīng)力,提升疲勞壽命,確保在極端溫度交替環(huán)境下仍能保持結(jié)構(gòu)完整性。此外,真空淬火還可用于制造高精度光學(xué)元件,通過控制冷卻速率消除材料內(nèi)部應(yīng)力,避免光學(xué)表面變形,提升成像質(zhì)量。北京零件真空淬火在線詢價

- 宜賓鈦合金真空淬火方案 2025-12-19

- 杭州鍛件固溶時效處理公司排名 2025-12-19

- 綿陽440c氮化處理廠家 2025-12-19

- 成都不銹鋼氮化處理方法 2025-12-19

- 內(nèi)江模具固溶時效處理哪家好 2025-12-19

- 四川金屬固溶時效處理過程 2025-12-19

- 成都零件退磁處理方法 2025-12-19

- 深圳真空淬火價格 2025-12-19

- 北京高速鋼真空淬火加工廠 2025-12-19

- 貴州鋼件氮化處理 2025-12-19

- 崇明區(qū)便宜的消防材料檢測哪家強 2025-12-19

- 上海測試實驗臺 2025-12-19

- 南京工具磨床廠家報價 2025-12-19

- 河北高轉(zhuǎn)速齒輪泵推薦廠家 2025-12-19

- 天津儲能電源逆變板測試 2025-12-19

- 成都SMT推拉力機報價 2025-12-19

- 深圳污水處理減速機公司 2025-12-19

- 徐匯區(qū)定做管道CCTV檢測服務(wù)哪家好 2025-12-19

- 合肥封膜機供貨商 2025-12-19

- 合肥調(diào)節(jié)閥報價 2025-12-19