北京高速鋼真空淬火加工廠

真空淬火與常規淬火(如鹽浴淬火、油淬、水淬)在工藝原理、設備要求和產品性能上存在明顯差異。從工藝原理看,常規淬火在空氣或保護氣氛中進行,工件表面易發生氧化、脫碳,而真空淬火通過真空環境完全避免了這一問題。在設備方面,常規淬火設備結構簡單,成本較低,但需配備脫氧、除碳等輔助裝置;真空淬火爐則需高真空系統、精密控溫系統和高效冷卻系統,設備投資和運行成本較高。從產品性能看,真空淬火工件表面光潔度高,尺寸精度好,疲勞性能優異,尤其適用于高精度、高可靠性要求的零件;常規淬火工件則可能因氧化皮、脫碳層等缺陷需后續加工,增加了制造成本。然而,真空淬火的冷卻速度受氣體或油介質限制,對于某些大截面或高淬透性材料,可能需結合分級淬火或等溫淬火工藝以避免開裂。真空淬火處理后的工件無需后續拋光或清理氧化層。北京高速鋼真空淬火加工廠

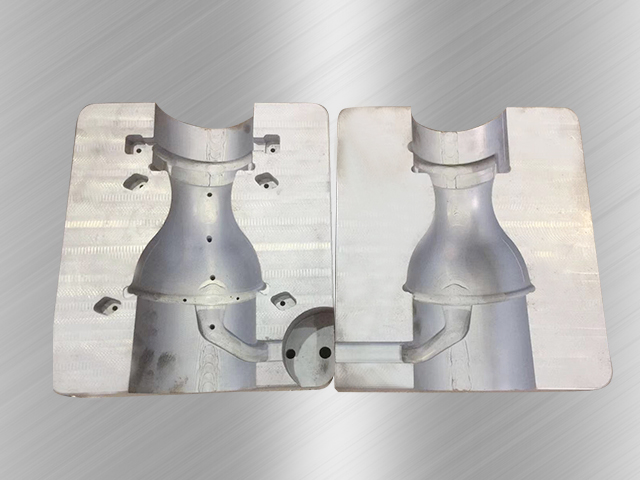

模具制造是真空淬火技術的重要應用領域,其價值體現在提升模具壽命、精度與表面質量三方面。傳統鹽浴淬火易導致模具表面氧化、脫碳,降低耐磨性與耐腐蝕性,而真空淬火可實現表面光潔度Ra0.4μm以下,無需后續拋光即可直接使用,縮短制造周期30%以上。在精度控制方面,真空環境下的均勻加熱與冷卻可減少熱應力畸變,例如汽車模具經真空淬火后,尺寸精度可達±0.05mm,滿足精密壓鑄要求。此外,真空淬火與表面強化技術(如滲氮、PVD涂層)的復合應用,可進一步提升模具耐磨性與抗疲勞性能,例如模具鋼經真空淬火+離子滲氮后,表面硬度可達1200HV,使用壽命延長2-3倍。瀘州不銹鋼真空淬火適用范圍真空淬火是一種普遍應用于高級制造領域的先進熱處理技術。

真空淬火工藝將向智能化與綠色化方向演進。智能真空淬火系統通過物聯網技術實現設備互聯,利用機器學習算法對溫度、壓力、組織等多場數據進行實時分析,自動調整工藝參數以補償環境波動,實現"自感知、自決策、自執行"的智能控制。例如,通過在爐內布置光纖光柵傳感器,可實時監測工件溫度分布并反饋至控制系統,動態調節加熱功率與氣體壓力,確保工藝一致性。綠色化則體現在能源效率提升與排放減少:通過開發熱回收系統,將淬火氣體的余熱用于預熱新工件,降低能耗;通過優化真空泵設計,減少潤滑油的使用與揮發,降低環境污染;通過采用氦氣等惰性氣體作為淬火介質,避免氮氣淬火時可能產生的氮化物污染。這種演進趨勢將使真空淬火技術從"高能耗、高污染"的傳統工藝轉向"低碳、高效、清潔"的可持續制造模式。

未來真空淬火技術將圍繞“高性能、高精度、高效率、低成本”四大目標持續創新。在材料適應性方面,研究將聚焦于較高溫合金、非晶合金、復合材料等新型材料的真空淬火工藝,例如通過脈沖磁場輔助加熱提升非晶合金形成能力;在精度控制方面,微納尺度真空淬火技術將成為熱點,例如利用激光局部加熱實現微器件(尺寸<1mm)的無畸變處理;在效率提升方面,超快速真空淬火技術(冷卻速率>100℃/s)可縮短處理周期50%以上,滿足大規模生產需求;在成本控制方面,3D打印技術與真空淬火的集成應用將減少模具制造環節,降低綜合成本30%以上。此外,真空淬火與增材制造、表面改性等技術的復合工藝,將為高級制造業提供更全方面的解決方案。真空淬火通過真空環境防止金屬材料在高溫下氧化脫碳。

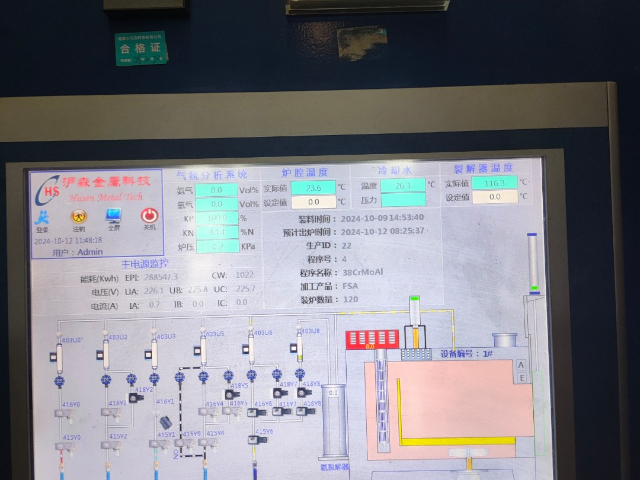

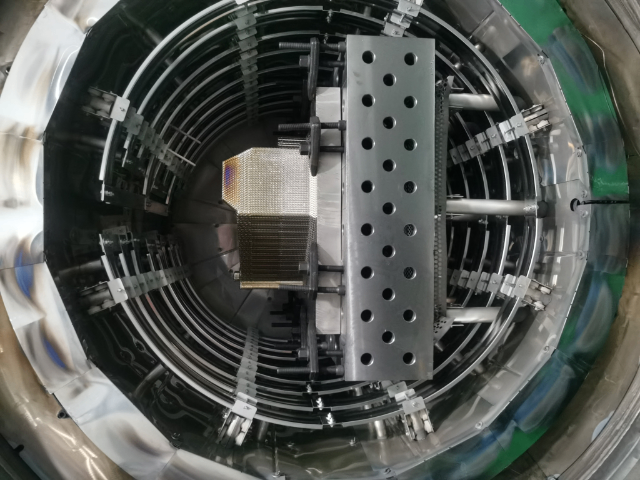

溫度控制是真空淬火工藝的關鍵參數之一,直接影響工件的顯微組織和力學性能。現代真空淬火爐通過高精度溫控系統(如PID控制、紅外測溫儀)實現溫度的精確調節,控溫精度可達±1-3℃。為確保爐內溫度均勻性,設備設計需考慮加熱元件布局、熱風循環系統和爐體結構。例如,采用石墨加熱器或鉬加熱絲,并配合離心風機實現熱風的強制循環,可使爐內溫差控制在±5℃以內;爐體采用雙層水冷結構,減少熱損失,提升溫度穩定性。此外,工件裝爐方式也對溫度均勻性有重要影響,需避免工件密集堆放導致的局部過熱或過冷。對于大尺寸工件,可采用分段加熱或預熱處理,以減少內外溫差,確保組織轉變的均勻性。真空淬火普遍用于、核電、航空等高級制造領域。綿陽真空高頻淬火技術

真空淬火普遍應用于高合金鋼和特殊鋼材的強化處理。北京高速鋼真空淬火加工廠

真空淬火技術的未來發展將圍繞“高性能、綠色化、智能化”三大方向展開,同時面臨材料適應性、設備可靠性與工藝標準化等挑戰。在高性能方向,通過開發新型真空淬火介質(如低揮發性油、納米流體)與優化冷卻系統設計,進一步提升冷卻速率與均勻性,滿足較強鋼、鈦合金等難淬火材料的處理需求。在綠色化方向,通過氣淬工藝替代油淬、開發閉環氣體回收系統與節能設備,減少污染物排放與能耗,符合碳中和目標。在智能化方向,通過物聯網、大數據與人工智能技術實現工藝參數自適應調整、質量預測與遠程維護,推動真空淬火向“無人化”生產模式升級。然而,技術發展仍面臨挑戰:材料適應性方面,新型合金(如高熵合金)的相變行為復雜,需深入研究其真空淬火工藝;設備可靠性方面,高壓氣淬裝置的密封性與風機壽命需進一步提升,以保障長期穩定運行;工藝標準化方面,不同企業、不同設備的工藝參數差異大,需建立統一標準以促進技術交流與產業協同。未來,隨著跨學科合作與產學研用深度融合,真空淬火技術將突破現有局限,為高級裝備制造提供更強大的材料性能支撐。北京高速鋼真空淬火加工廠

- 宜賓鈦合金真空淬火方案 2025-12-19

- 杭州鍛件固溶時效處理公司排名 2025-12-19

- 綿陽440c氮化處理廠家 2025-12-19

- 成都不銹鋼氮化處理方法 2025-12-19

- 內江模具固溶時效處理哪家好 2025-12-19

- 四川金屬固溶時效處理過程 2025-12-19

- 成都零件退磁處理方法 2025-12-19

- 深圳真空淬火價格 2025-12-19

- 北京高速鋼真空淬火加工廠 2025-12-19

- 貴州鋼件氮化處理 2025-12-19

- 北京過濾除菌五恒系統和空調的區別 2025-12-19

- 浙江靜音空壓機廠商 2025-12-19

- 江蘇薄膜熱熔膠復合機采購平臺 2025-12-19

- 金華燃氣控制閥維修便宜 2025-12-19

- 安徽輕型氣脹軸費用 2025-12-19

- 崇明區便宜的消防材料檢測哪家強 2025-12-19

- 上海測試實驗臺 2025-12-19

- 廣元真空鍍膜設備哪家好 2025-12-19

- 南京工具磨床廠家報價 2025-12-19

- 河北高轉速齒輪泵推薦廠家 2025-12-19