汽車改裝配件產線MES訂單跟蹤

明青汽車產線MES系統:用客戶實踐印證可靠實力。

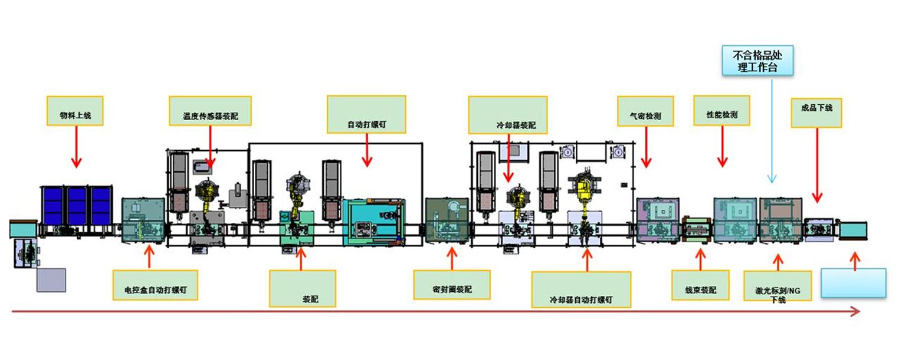

汽車零部件制造,因工藝多元、節拍嚴苛、質量追溯要求高,對生產管理系統的“實戰能力”有著嚴苛考驗。明青汽車產線MES系統能被眾多行業客戶納入長期使用清單,正是源于其在真實產線場景中的“經得住檢驗”。從零部件鑄造到精密裝配,從傳統燃油車部件到新能源關鍵零件,明青MES系統已陪伴不同規模、不同工藝路線的企業走過多個生產周期。客戶選擇它的關鍵,在于系統對“穩定”的堅守——無需頻繁調試的成熟框架,能快速適配多車型混線的柔性產線;低延遲的設備通信能力,讓設備協同停線率大幅降低;全鏈路數據閉環設計,則讓質量問題的根因追溯從“事后排查”變為“實時定位”。客戶的持續使用,才是真正的認可。

明青汽車產線MES系統用“被選擇”的事實證明:可靠的工業軟件,不在宣傳語里,而在每一條產線的平穩運轉中,在每一位產線員工的日常操作里。 汽車零部件生產選明青MES,流程穩定,質量更有保障。汽車改裝配件產線MES訂單跟蹤

明青汽車產線MES系統:以模塊化設計錨定長期適用力。

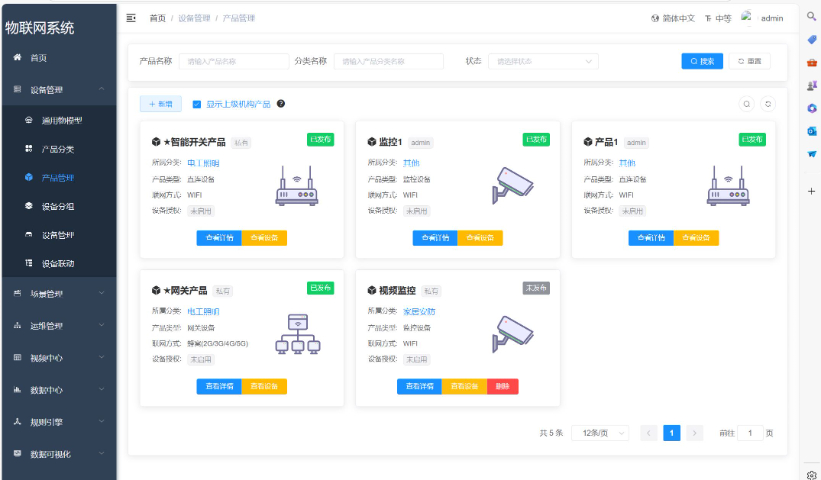

汽車零部件制造的發展,總伴隨著工藝迭代、設備升級與需求變更—從傳統燃油車到新能源部件,從單車型專線到多車型混線,產線的“變化”是常態。明青汽車產線MES系統的主要設計邏輯,正是以“模塊化結構”應對這種“不確定性”,為企業筑牢長期適用的數字底座。系統將生產調度、設備協同、質量管控等關鍵功能拆解為專門模塊,每個模塊如同“積木”般可靈活組合:當企業引入新工藝時,只需調用或調整對應功能模塊,無需重構底層架構;當設備更新換代,模塊化的通信接口能快速適配新設備協議,避免因系統不兼容導致的生產停滯;面對多車型混線需求,模塊間的低耦合設計支持快速擴展規則庫,讓產線管理始終與實際需求同頻。模塊化的本質,是為系統注入“成長彈性”。

明青MES用“可替換、易擴展”的結構設計,讓企業在技術升級與業務轉型中,無需頻繁更換系統—這,就是長期適用力的真正保障。 汽車改裝配件產線MES訂單跟蹤汽車零部件產線MES選明青,因被眾多行業客戶使用驗證。

明青汽車產線MES系統:以“準確+快速”數據采集,賦能生產透明可控。

汽車制造中,從螺栓擰緊的扭矩值到焊點成型的溫度曲線,每一個生產數據的準確性與時效性,都是保障質量、優化效率的關鍵。明青汽車產線MES系統的關鍵優勢之一,正是通過“技術+設計”的雙重打磨,實現了生產數據的“準確采集”與“快速傳遞”,為產線透明化、智能化奠定基礎。系統的數據采集能力,源于對工業場景的深度適配:硬件層面,采用工業級高精度傳感器與抗干擾設計,確保振動、溫度、壓力等關鍵參數的原始數據真實可靠;軟件層面,通過標準化數據接口與邊緣計算技術,實現設備數據“即采即傳”——從傳感器到MES系統的傳輸延遲控制在毫秒級,避免因數據滯后導致的生產決策偏差。同時,系統內置智能校驗機制,自動過濾異常值、修正傳輸誤差,確保每一條數據與設備實際狀態“嚴絲合縫”。對制造企業而言,數據的“準”與“快”是生產管控的“眼睛”:準確采集讓質量問題可追溯至具體工序,快速傳遞讓異常響應從“事后處理”轉向“事前攔截”。

明青MES用“準確+快速”的數據采集能力,讓產線從“黑箱”變為“透明屏”,為企業提質增效注入實在動力。

明青汽車產線MES系統:AI賦能,讓零部件生產“更聰明”。

汽車零部件生產的高質量與高效率,始終離不開對生產細節的準確把控。傳統模式下,設備運行依賴經驗調試,質量波動靠人工排查,產線響應速度常受限于信息傳遞效率。明青汽車產線MES系統創新融合AI技術,將“數據”轉化為“智慧”,為零部件生產注入“主動思考”能力,推動制造向“智慧化”升級。系統的智慧化,體現在“數據-分析-決策”的全鏈路賦能:AI算法深度挖掘設備運行數據(如溫度、振動、能耗),可自主識別工藝波動規律,自動優化加工參數,減少人為調試誤差;生產過程中,AI實時分析質量檢測數據,提前預警潛在缺陷(如尺寸超差、表面瑕疵),避免問題工序流入下環節;面對多品種小批量訂單,AI動態調整排產邏輯,協調設備與物料資源,縮短換型等待時間。這種“智慧化”不是簡單的“機器替人”,而是讓生產從“被動執行”轉向“主動優化”——設備狀態可預判、工藝參數可自調、生產節奏可自適,真正釋放了數據價值。

對零部件企業而言,明青MES用AI的“智慧”,讓生產持續優化,為企業提質增效提供了可落地的數字化路徑。 明青智能產線MES,工藝銜接可靠,汽車零部件生產更安心。

明青汽車產線MES系統:為零部件制造筑牢可靠之基。

汽車零部件生產,是精密制造的“微縮戰場”——從原材料入廠到成品下線,每一道工序的精度、每一次設備的協同、每一批物料的追溯,都關乎整車質量與企業信譽。明青汽車產線MES系統深諳行業特性,以“高可靠”為設計原點,為零部件制造量身打造穩定支撐。系統針對行業“多品種小批量”“工藝路徑復雜”的特點,內置嚴格的工藝校驗機制:從工單下發到工序流轉,每一步均需通過工藝參數與設備能力的雙向匹配驗證,避免因參數錯配導致的質量風險;在生產執行中,采用“正向可追蹤、反向可溯源”的全鏈路數據閉環,物料批次、設備狀態、操作記錄與質檢結果實時綁定,確保問題可快速定位至基礎生產單元;面對設備聯動的“毫秒級”協同需求,系統通過低延遲通信協議與設備深度集成,配合異常預警與自動切換策略,將非計劃停線風險大幅江都。可靠性不是口號,而是融入每一行代碼的嚴謹。

明青汽車產線MES系統用“不添亂、穩支撐”的姿態,成為零部件企業應對嚴苛生產要求的可靠伙伴——讓每一次生產,都走得更穩、更安心。 明青智能產線MES,眾多行業客戶使用,以實踐驗證穩定可靠。汽車改裝配件產線MES訂單跟蹤

明青智能MES賦能產線,汽車零部件生產各環節銜接更穩定。汽車改裝配件產線MES訂單跟蹤

明青汽車產線MES系統:用“實戰案例”驗證可靠價值。

在汽車制造數字化轉型中,MES系統的落地效果是真正的“試金石”。明青汽車產線MES系統自推出以來,已深度服務多家汽車制造企業(涵蓋傳統車企、新能源新勢力及零部件廠商),覆蓋裝配、焊裝、涂裝、總裝等全工序產線,用大量真實案例印證了系統的適配性與實用性。某頭部傳統車企的焊裝線升級項目中,明青MES通過集成機器人、傳感器與工藝參數,實現了焊接質量實時監控與異常預警,可以大幅降低產線停線時間; 調試時間從8小時縮短至2小時;更有零部件廠商借助其質量追溯功能,將售后投訴率下降25%。這些案例覆蓋不同規模、不同工藝的企業,驗證了明青MES在復雜產線中的穩定表現。對企業而言,“有沒有案例”遠不如“案例是否貼合自身需求”重要。

明青MES的實戰積累,不僅是一份“成績單”,更是為企業提供可參考、可復制的數字化路徑——讓轉型風險更可控,讓升級效果更可預期。 汽車改裝配件產線MES訂單跟蹤

- 智能汽車配件產線MES系統靠前供應商 2025-12-23

- 醫療圖像識別軟件價格 2025-12-23

- 多光譜視覺檢測系統開發 2025-12-23

- 零部件行業MES數據采集系統 2025-12-23

- 準確汽車配件MES如何選擇供應商 2025-12-23

- 智能圖像識別系統如何提升產能 2025-12-23

- 非法垂釣視覺廠家 2025-12-23

- 高效AI視覺方案 2025-12-23

- 汽車零部件產線MES售后支持 2025-12-23

- 汽車配件制造MES工藝管理系統 2025-12-23

- 上海智能共享云桌面圖形工作站設計 2025-12-24

- 福建Datalogic得利捷工業掃描槍 2025-12-24

- 廣東哪些海外倉系統 2025-12-23

- 瑯琊區本地市場優勢短視頻營銷服務 2025-12-23

- 吉林智能倉儲管理系統圖片 2025-12-23

- 上虞區廣告服務24小時服務 2025-12-23

- 深圳K4A4G085WFBIWE存儲芯片OTT 2025-12-23

- 嘉興手持防靜電掃描槍 2025-12-23

- 長沙智能物聯網平臺 2025-12-23

- 廈門顯卡散熱模組廠商 2025-12-23