工業(yè)機器人視覺檢測系統(tǒng)

明青AI視覺:客戶的實際問題,就是我們的課題.

企業(yè)的需求,藏在產(chǎn)線的具體場景里——質(zhì)檢員總漏檢的微小劃痕、設(shè)備巡檢時總被忽略的溫度異常、分揀環(huán)節(jié)總出錯的訂單面單……這些“具體的麻煩”,比任何技術(shù)參數(shù)都更值得被解決。

明青AI視覺的開發(fā)邏輯很簡單:不做“為智能而智能”的方案,只做“能解決客戶麻煩”的工具。針對電子廠“焊錫不良難肉眼識別”的痛點,系統(tǒng)聚焦于微小的焊點形態(tài)分析,直接替代人工目檢的低效;面對汽配廠“組裝錯位靠經(jīng)驗排查”的困擾,用圖像比對技術(shù)實時鎖定螺絲漏裝、線路偏移等問題,讓品控從“事后返工”變“事中攔截”;在倉儲場景,針對“面單模糊易分錯”的麻煩,優(yōu)化OCR識別算法,從而可以做到準(zhǔn)確提取信息。

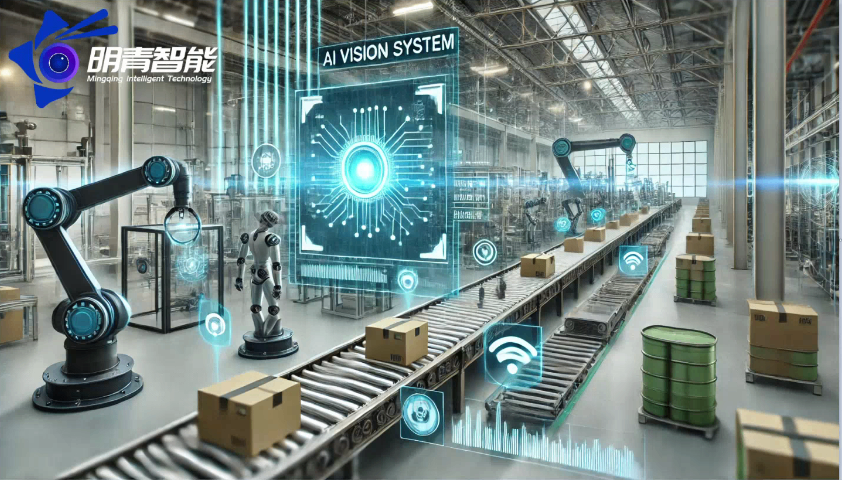

技術(shù)方案的價值,終究要落在“解決問題”上。明青AI視覺不堆砌參數(shù),不追求“全能”,而是深入客戶的產(chǎn)線、倉庫、巡檢路線,把每個具體的“麻煩”拆解成技術(shù)可處理的細節(jié),用務(wù)實的落地能力,讓智能真正成為企業(yè)解決問題的幫手。 歷經(jīng)多行業(yè)實戰(zhàn)驗證,明青 AI 視覺系統(tǒng)兼具高可靠性與環(huán)境適應(yīng)性。工業(yè)機器人視覺檢測系統(tǒng)

明青AI視覺方案通過低成本定制,讓智能視覺技術(shù)更易融入各行業(yè)實際應(yīng)用。

方案采用模塊化算法架構(gòu),將主要功能拆解為可復(fù)用單元。當(dāng)用戶有新需求時,無需從零開發(fā),只需對現(xiàn)有模塊進行組合調(diào)整,大幅縮短定制周期,降低技術(shù)開發(fā)成本。例如,從檢測電子元件缺陷切換到識別食品包裝瑕疵,只需微調(diào)特征提取模塊參數(shù),避免全流程重構(gòu)的資源浪費。在硬件適配方面,方案兼容主流品牌的攝像頭、邊緣計算設(shè)備等,用戶可沿用現(xiàn)有硬件體系,無需為適配新方案而批量更換設(shè)備,大幅減少初期投入。同時,其輕量化算法設(shè)計降低了對高性能硬件的依賴,在普通嵌入式設(shè)備上即可穩(wěn)定運行,進一步控制硬件采購成本。此外,方案支持增量學(xué)習(xí)模式,用戶可基于已有模型,通過少量新增數(shù)據(jù)快速優(yōu)化算法,無需重復(fù)標(biāo)注大量樣本,持續(xù)降低后期維護成本。

這種低成本定制模式,讓不同規(guī)模的企業(yè)都能按需獲取適配的智能視覺能力。 智能圖像處理視覺方案應(yīng)用案例明青 AI 視覺,降低對專業(yè)視覺檢測人員的依賴,節(jié)省人力招聘與培訓(xùn)成本。

明青智能:AI視覺助力企業(yè)提升質(zhì)量管理水平。

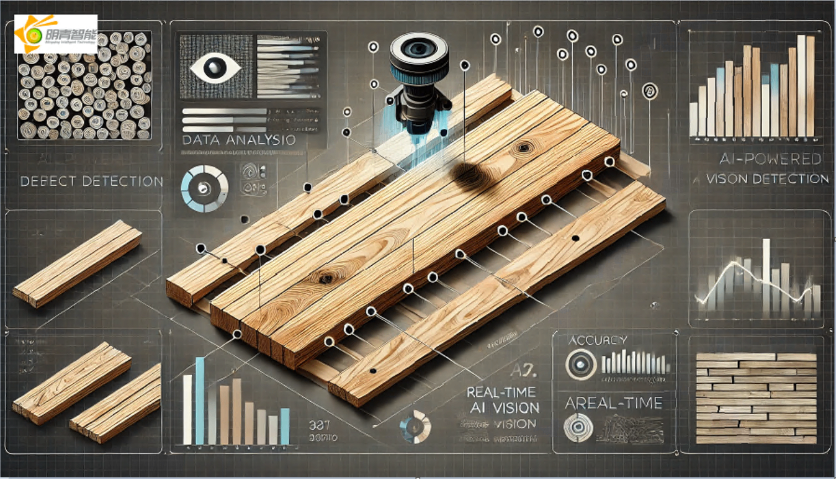

在工業(yè)生產(chǎn)中,穩(wěn)定可靠的質(zhì)量管理是企業(yè)保障產(chǎn)品競爭力的關(guān)鍵,明青智能依托AI視覺方案,從檢測精度、流程規(guī)范、風(fēng)險防控等維度,幫助企業(yè)系統(tǒng)性提升質(zhì)量管理水平。針對人工質(zhì)檢易受主觀因素影響、精度不穩(wěn)定的問題,明青AI視覺系統(tǒng)通過標(biāo)準(zhǔn)化的圖像識別算法,可準(zhǔn)確捕捉產(chǎn)品細微缺陷,無論是電子元件的線路瑕疵,還是機械零件的尺寸偏差,均能實現(xiàn)一致化檢測,避免因人工判斷差異導(dǎo)致的質(zhì)量波動,讓質(zhì)檢標(biāo)準(zhǔn)始終可控。同時,系統(tǒng)可實時記錄檢測數(shù)據(jù)并形成可追溯的質(zhì)量檔案,幫助企業(yè)清晰掌握各環(huán)節(jié)質(zhì)量狀況,快速定位質(zhì)量問題根源,便于優(yōu)化生產(chǎn)工藝。此外,方案還能提前識別潛在質(zhì)量風(fēng)險,如原材料外觀異常等,從源頭減少不良品產(chǎn)生,切實為企業(yè)構(gòu)建更完善、更高效的質(zhì)量管理體系。

明青單體智能盒:低成本、快部署、易維護的“輕量智能”。

企業(yè)引入AI視覺時,總被“成本高、部署慢、維護難”卡住——買服務(wù)器、拉專線、調(diào)參數(shù),一套方案落地往往要耗數(shù)周;后期故障排查要等廠家,產(chǎn)線停一分鐘就是損失。這些“隱性門檻”,讓不少中小企業(yè)對智能升級望而卻步。

明青基于單體智能盒的AI視覺方案,正是為解決這些“實際麻煩”而生。方案的基礎(chǔ)是一臺巴掌大的邊緣計算盒,它集成了AI推理芯片與輕量級算法,直接接入產(chǎn)線現(xiàn)有攝像頭,無需額外服務(wù)器或復(fù)雜布線,通電即用——傳統(tǒng)方案需3周完成的部署,這里3天就能搞定。成本更“接地氣”:無需采購高性能服務(wù)器,邊緣計算替代了本地算力需求,硬件投入比傳統(tǒng)方案降低60%以上;維護也更簡單,模塊化設(shè)計讓故障排查像“換燈泡”一樣直觀,普通產(chǎn)線技術(shù)員經(jīng)簡單培訓(xùn)即可處理常見問題,無需等待廠家支持。

從電子廠的焊錫質(zhì)檢到紡織廠的面料瑕疵檢測,明青單體智能“即插即用”的便捷、“零負擔(dān)”的成本,讓智能升級不再是“大工程”,真正成為中小企業(yè)觸手可及的生產(chǎn)力工具。 明青ai視覺系統(tǒng),更好的幫助企業(yè)提升客戶體驗。

明青AI視覺:以智能檢測筑牢企業(yè)質(zhì)量防線。

質(zhì)量管理是企業(yè)競爭力的基石之一,明青AI視覺立足工業(yè)質(zhì)檢實際需求,以技術(shù)賦能企業(yè)構(gòu)建準(zhǔn)確、高效的質(zhì)量管控體系。針對傳統(tǒng)人工質(zhì)檢中易出現(xiàn)的漏檢、標(biāo)準(zhǔn)不一、細微缺陷難識別等痛點,我們將深度學(xué)習(xí)算法與工業(yè)場景深度適配,形成專業(yè)化視覺檢測解決方案。憑借對細微特征的捕捉能力,明青AI視覺可穩(wěn)定識別產(chǎn)品表面瑕疵、尺寸偏差等質(zhì)量問題,不受環(huán)境光影、人員疲勞影響,保障檢測標(biāo)準(zhǔn)的一致性與穩(wěn)定性。系統(tǒng)支持與MES、QMS等工業(yè)系統(tǒng)無縫協(xié)同,實現(xiàn)質(zhì)量數(shù)據(jù)的實時采集、追溯與分析,為工藝優(yōu)化提供可落地的決策依據(jù),推動質(zhì)量管控從被動糾偏向主動預(yù)防轉(zhuǎn)變。

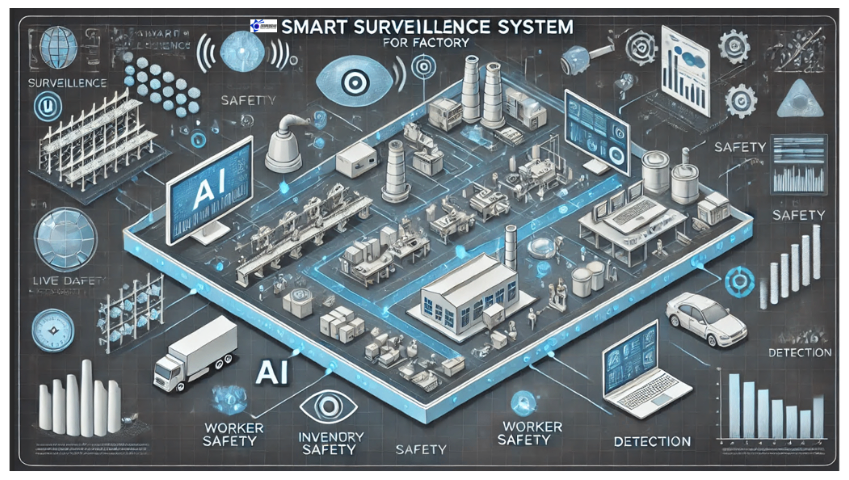

我們堅持場景化適配原則,無論是精密零部件檢測、產(chǎn)品外觀篩查還是尺寸精度校驗,都能通過靈活的模型調(diào)整滿足不同行業(yè)需求。以實實在在的技術(shù)支撐,助力企業(yè)降低質(zhì)量損失、提升合規(guī)水平,穩(wěn)步夯實質(zhì)量管理根基,賦能高質(zhì)量發(fā)展。 明青AI視覺系統(tǒng),多場景部署能力,車間到倉庫無縫覆蓋。工業(yè)4.0視覺系統(tǒng)應(yīng)用

提升產(chǎn)線智慧化水平的同時,明青 AI 視覺為企業(yè)創(chuàng)造持續(xù)經(jīng)濟效益。工業(yè)機器人視覺檢測系統(tǒng)

明青AI視覺系統(tǒng):不玩概念,專注為客戶創(chuàng)造真實價值。

在工業(yè)AI視覺技術(shù)快速發(fā)展的當(dāng)下,部分方案陷入“技術(shù)概念堆砌”的誤區(qū),而明青AI視覺系統(tǒng)始終摒棄虛浮概念,將重心放在為客戶創(chuàng)造可落地的真實價值上。針對企業(yè)擔(dān)憂的“技術(shù)落地難、改造成本高”問題,系統(tǒng)無需大規(guī)模重構(gòu)現(xiàn)有產(chǎn)線,可根據(jù)企業(yè)實際生產(chǎn)流程快速適配,降低技術(shù)落地的門檻與額外投入。在生產(chǎn)環(huán)節(jié),系統(tǒng)不追求“炫技式”的技術(shù)參數(shù),而是聚焦質(zhì)檢效率提升、設(shè)備故障預(yù)警等實際需求,用穩(wěn)定的檢測精度替代人工漏檢,用提前預(yù)警減少產(chǎn)線停機,切實解決生產(chǎn)痛點。同時,系統(tǒng)不搞“一刀切”的標(biāo)準(zhǔn)化方案,而是結(jié)合不同行業(yè)、不同企業(yè)的個性化需求提供定制服務(wù),讓技術(shù)無縫對接生產(chǎn)場景,將技術(shù)能力轉(zhuǎn)化為企業(yè)可感知的成本節(jié)約、產(chǎn)能提升與質(zhì)量保障,真正做到以實用價值為客戶賦能。 工業(yè)機器人視覺檢測系統(tǒng)

- 細胞ai識別技術(shù) 2025-12-24

- 汽車產(chǎn)線MES培訓(xùn)服務(wù) 2025-12-24

- 智能汽車配件產(chǎn)線MES系統(tǒng)靠前供應(yīng)商 2025-12-23

- 醫(yī)療圖像識別軟件價格 2025-12-23

- 多光譜視覺檢測系統(tǒng)開發(fā) 2025-12-23

- 零部件行業(yè)MES數(shù)據(jù)采集系統(tǒng) 2025-12-23

- 準(zhǔn)確汽車配件MES如何選擇供應(yīng)商 2025-12-23

- 智能圖像識別系統(tǒng)如何提升產(chǎn)能 2025-12-23

- 非法垂釣視覺廠家 2025-12-23

- 高效AI視覺方案 2025-12-23

- 福建短視頻運營品牌企業(yè) 2025-12-24

- 浙江網(wǎng)絡(luò)安全工程哪幾種 2025-12-24

- 鳳陽好的短視頻運營比較 2025-12-24

- 山東多功能蘋果電腦測試設(shè)備 2025-12-24

- 虹口區(qū)使用戶外裸眼3D廠家現(xiàn)貨 2025-12-24

- 北海一體化檔案庫房管理 2025-12-24

- 鎮(zhèn)江66物聯(lián)電動車充電樁直銷 2025-12-24

- 靜安區(qū)樓宇智能化系統(tǒng)設(shè)備哪家比較好 2025-12-24

- 江寧區(qū)數(shù)據(jù)定向分析歡迎選購 2025-12-24

- 會議室改造調(diào)節(jié) 2025-12-24