安徽環(huán)保型壓鑄模具生產(chǎn)廠家

壓鑄模具在3C產(chǎn)品制造中的應(yīng)用3C產(chǎn)品制造對壓鑄模具需求增長迅速。從小紅書行業(yè)動態(tài)及知乎科技制造板塊可知,隨著3C產(chǎn)品輕薄化、小型化趨勢,壓鑄模具需滿足高精度、小型化與復(fù)雜結(jié)構(gòu)制造需求。在上海神富機(jī)械科技有限公司承接的手機(jī)鋁合金外殼壓鑄模具項目中,要實現(xiàn)高精度尺寸控制,確保外殼裝配精度。模具制造過程中,采用微銑削、電火花精微加工等先進(jìn)技術(shù),加工出微小的裝飾紋理與精密結(jié)構(gòu)。同時,為適應(yīng)3C產(chǎn)品更新?lián)Q代快的特點(diǎn),我們優(yōu)化模具設(shè)計與制造流程,縮短開發(fā)周期,快速響應(yīng)客戶需求,助力3C產(chǎn)品制造商提升市場競爭力。 定制壓鑄模具方案,精確匹配,降本增效雙達(dá)標(biāo)。安徽環(huán)保型壓鑄模具生產(chǎn)廠家

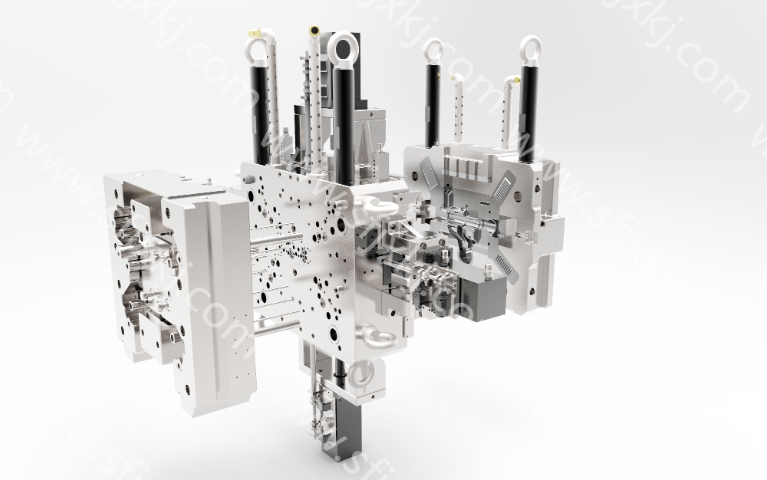

壓鑄模具設(shè)計的重要性在壓鑄模具領(lǐng)域,設(shè)計是基石。從同行網(wǎng)站案例及知乎專業(yè)討論可知,好的設(shè)計能決定模具壽命、鑄件質(zhì)量與生產(chǎn)效率。上海神富機(jī)械科技有限公司高度重視設(shè)計環(huán)節(jié),我們的設(shè)計團(tuán)隊會依據(jù)客戶需求與鑄件特性,運(yùn)用先進(jìn)軟件進(jìn)行模擬分析。例如,在設(shè)計汽車鋁合金輪轂壓鑄模具時,需精確考慮金屬液流動路徑、澆口與溢流槽位置。合理的澆口設(shè)計能讓金屬液平穩(wěn)填充型腔,避免紊流與氣孔產(chǎn)生;恰當(dāng)?shù)囊缌鞑劭膳懦鲂颓恢械臍怏w與冷料,提升鑄件致密度。出色的設(shè)計不僅能減少后續(xù)調(diào)試時間,還能降低生產(chǎn)成本,為客戶創(chuàng)造更大價值,這也是我們在市場中脫穎而出的關(guān)鍵因素之一。 連云港大型壓鑄模具壓鑄模具脫模系統(tǒng)優(yōu)化減少鑄件缺陷。

壓鑄模具是壓鑄生產(chǎn)中不可缺少的一部分,模具使用的情況決定了模具壽命、生產(chǎn)效率和產(chǎn)品質(zhì)量,影響著壓鑄的成本。對于壓鑄車間來說,模具良好的維護(hù)和保養(yǎng),是正常生產(chǎn)順利進(jìn)行的有力保障,有利于產(chǎn)品質(zhì)量的穩(wěn)定性,在很大程度上降低無形的生產(chǎn)成本,從而提高生產(chǎn)效率。根據(jù)在實際生產(chǎn)中遇到的問題,上海神富機(jī)械科技有限公司帶大家探討一下怎么去把壓鑄模具的維護(hù)保養(yǎng)做得更好。一.建立模具檔案,做好準(zhǔn)備(1)給每一套模具在入廠時建立一套完整的使用記錄,這是保證以后保養(yǎng)和維護(hù)的一個重要依據(jù),每一條都要做得細(xì)致、清晰,包括每日的生產(chǎn)模次在內(nèi)。(2)作為一名模具管理人員,模具自入廠以后,模具每一部分的結(jié)構(gòu)配件必須要詳細(xì)記入模具檔案里,并且要根據(jù)需要,把模具內(nèi)的易損部分列出,提前準(zhǔn)備配件,比如頂桿、型芯等,設(shè)立易損備件的低庫存量,從而不至于因準(zhǔn)備不足而延誤生產(chǎn)。因為在公司里這樣的教訓(xùn)很多,有備才能無患。如果因為自己沒有準(zhǔn)備備件而耽誤生產(chǎn),對于壓鑄企業(yè)來說,所造成的成本是很大的,時間、人力、保溫爐用電(或者液化氣)等都不是小數(shù)字,主要是延誤了生產(chǎn),耽誤了交貨損失會更大!(3)給模具在做履歷卡的同時,有必要在模具本身刻上標(biāo)記。

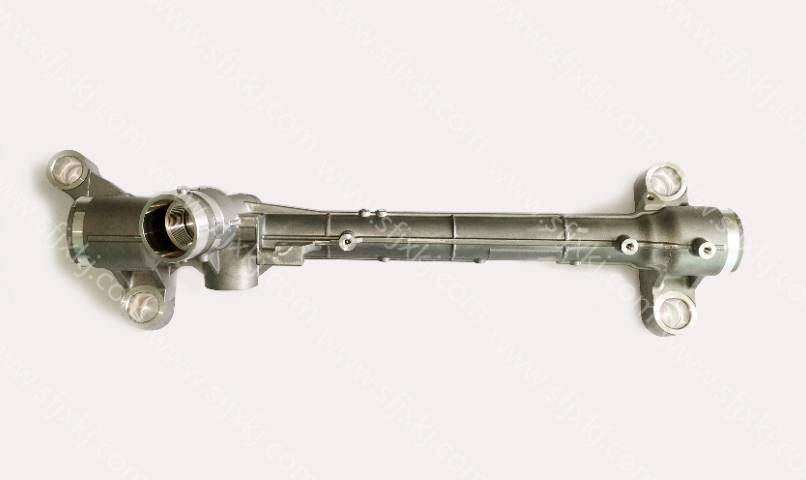

壓鑄模具的優(yōu)勢集中在成型精度、生產(chǎn)效率與使用壽命三大方面,為企業(yè)穩(wěn)定生產(chǎn)提供堅實保障。在成型精度上,依托計算機(jī)輔助設(shè)計(CAD)與數(shù)值模擬技術(shù),壓鑄模具可實現(xiàn)復(fù)雜內(nèi)腔、異形結(jié)構(gòu)的精確復(fù)刻。以5G基站濾波器外殼為例,其內(nèi)部設(shè)有數(shù)十個精密腔體與信號通道,傳統(tǒng)加工方式難以保證尺寸一致性,而壓鑄模具通過三維建模優(yōu)化型腔結(jié)構(gòu),配合實時溫度控制系統(tǒng),可使腔體尺寸誤差控制在±以內(nèi),確保濾波器信號傳輸?shù)姆€(wěn)定性,滿足通信設(shè)備對精密零件的嚴(yán)苛要求。在生產(chǎn)效率方面,壓鑄模具的快速成型能力尤為突出。相較于傳統(tǒng)機(jī)械加工,壓鑄模具可實現(xiàn)“一次成型”,省去銑削、鉆孔等多道工序,單件生產(chǎn)時間從數(shù)小時縮短至數(shù)分鐘。以小型電子連接器為例,一套多型腔壓鑄模具單次可生產(chǎn)8-12件產(chǎn)品,日均產(chǎn)能可達(dá)數(shù)萬件,完美適配電子行業(yè)“小批量、多批次”的生產(chǎn)節(jié)奏,大幅提升企業(yè)訂單交付效率。同時,壓鑄模具的使用壽命直接影響企業(yè)生產(chǎn)成本。壓鑄模具采用H13熱作模具鋼等強(qiáng)度高材料,經(jīng)過淬火、回火等多道熱處理工藝,表面硬度可達(dá)HRC45-50,抗熱疲勞性能優(yōu)異,在正常維護(hù)情況下,一套模具可完成10萬-50萬次壓鑄循環(huán),遠(yuǎn)超普通模具3萬-5萬次的使用壽命。 汽車變速箱殼體依賴壓鑄模具精確成型。

壓鑄模具在溫度控制、成型穩(wěn)定性與復(fù)雜結(jié)構(gòu)處理能力上展現(xiàn)出突出優(yōu)勢,為企業(yè)連續(xù)生產(chǎn)提供可靠保障。在溫度控制精度上,壓鑄模具配備的實時溫控系統(tǒng),可將型腔溫度波動控制在±5℃以內(nèi)。以高熔點(diǎn)合金(如鎂合金)零件生產(chǎn)為例,溫度的細(xì)微偏差會導(dǎo)致零件出現(xiàn)縮孔、裂紋等缺陷,而精確的溫控能力確保了鎂合金在壓鑄過程中始終處于好的流動狀態(tài),零件成品率從85%提升至98%以上,大幅降低企業(yè)廢品成本。在成型穩(wěn)定性方面,壓鑄模具通過優(yōu)化流道設(shè)計與排氣系統(tǒng),有效解決了金屬液填充過程中的卷氣、夾渣問題。以汽車制動系統(tǒng)的閥體零件為例,其內(nèi)部油路通道的潔凈度直接影響制動效果,壓鑄模具通過多段式流道與分布式排氣孔設(shè)計,將零件內(nèi)部氣孔率控制在以下,確保油路暢通無阻,滿足汽車部件的性能標(biāo)準(zhǔn)。同時,壓鑄模具對復(fù)雜結(jié)構(gòu)的處理能力,打破了傳統(tǒng)制造的技術(shù)限制。在工業(yè)機(jī)器人關(guān)節(jié)殼體生產(chǎn)中,零件內(nèi)部需集成電機(jī)安裝腔、軸承座等多類結(jié)構(gòu),傳統(tǒng)加工需數(shù)十道工序,而壓鑄模具通過滑塊、抽芯等機(jī)構(gòu)設(shè)計,可一次性成型復(fù)雜內(nèi)腔,不僅縮短了生產(chǎn)周期,還避免了多工序加工帶來的尺寸累積誤差,確保機(jī)器人關(guān)節(jié)的運(yùn)動精度。應(yīng)用優(yōu)勢凸顯。模具壽命長,抗磨損耐高壓,降低生產(chǎn)成本。山東低成本壓鑄模具備件

高硬度壓鑄模具,耐磨抗造,使用壽命翻倍。安徽環(huán)保型壓鑄模具生產(chǎn)廠家

在當(dāng)今制造業(yè)的快速發(fā)展中,鋅合金壓鑄模具以其優(yōu)越的性能和廣泛的應(yīng)用領(lǐng)域,成為了眾多企業(yè)提升生產(chǎn)效率與產(chǎn)品質(zhì)量的關(guān)鍵工具。本文將深入探討鋅合金壓鑄模具的獨(dú)特優(yōu)勢、制作工藝、應(yīng)用領(lǐng)域以及未來發(fā)展趨勢,為您揭示這一精密制造技術(shù)的無限潛力。一、鋅合金壓鑄模具的獨(dú)特魅力鋅合金,作為一種質(zhì)優(yōu)的壓鑄材料,因其良好的流動性、強(qiáng)度高、耐腐蝕性以及易于加工的特性,在模具制造領(lǐng)域獨(dú)樹一幟。與傳統(tǒng)的注塑模具相比,鋅合金壓鑄模具具有以下明顯優(yōu)勢:高精度與長壽命:鋅合金壓鑄模具能夠?qū)崿F(xiàn)微米級的精度控制,確保產(chǎn)品的一致性和穩(wěn)定性。同時,其耐磨性和抗疲勞性能優(yōu)越,延長了模具的使用壽命,降低了企業(yè)的生產(chǎn)成本。高效生產(chǎn):鋅合金壓鑄工藝具有快速冷卻和凝固的特點(diǎn),使得生產(chǎn)周期縮短,提高了生產(chǎn)效率。此外,該工藝還支持復(fù)雜結(jié)構(gòu)的成型,滿足了市場對多樣化產(chǎn)品的需求。環(huán)保節(jié)能:鋅合金材料可回收利用,減少了資源浪費(fèi)和環(huán)境污染。同時,壓鑄過程中的能耗相對較低,符合現(xiàn)代制造業(yè)的綠色生產(chǎn)理念。二、鋅合金壓鑄模具的制作工藝鋅合金壓鑄模具的制作過程是一個精密而復(fù)雜的系統(tǒng)工程,主要包括以下幾個步驟:設(shè)計與建模:根據(jù)客戶需求。 安徽環(huán)保型壓鑄模具生產(chǎn)廠家

- 福建鋁合金壓鑄模具操作 2025-12-19

- 常州精密壓鑄模具直銷 2025-12-19

- 江西高精度小型壓鑄模具源頭廠家 2025-12-19

- 揚(yáng)州鋁合金壓鑄模具銷售廠家 2025-12-19

- 南通耐用壓鑄模具定做價格 2025-12-19

- 常州快速成型壓鑄模具廠 2025-12-19

- 江西大型壓鑄模具型號 2025-12-19

- 常州微型壓鑄模具怎么樣 2025-12-19

- 江西快速成型壓鑄模具怎么賣 2025-12-19

- 山東鎂合金壓鑄模具報價 2025-12-19

- 上海整套壓鑄自動化設(shè)備價格多少 2025-12-19

- 浙江農(nóng)產(chǎn)品冷庫 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設(shè)備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節(jié)能油壓機(jī)報價 2025-12-19

- 北京過濾除菌五恒系統(tǒng)和空調(diào)的區(qū)別 2025-12-19

- 浙江靜音空壓機(jī)廠商 2025-12-19

- 江蘇薄膜熱熔膠復(fù)合機(jī)采購平臺 2025-12-19

- 金華燃?xì)饪刂崎y維修便宜 2025-12-19