山東鎂合金壓鑄模具報價

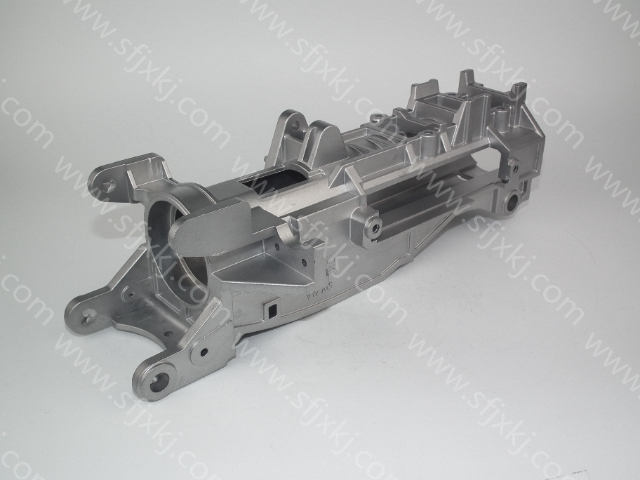

在現代制造業中,壓鑄模具作為關鍵一環,正憑借其優越性能,為眾多行業的產品制造提供堅實支撐,成為提升產品質量與生產效率的有力保障。壓鑄模具的首要優勢在于極高的成型精度。以汽車零部件制造為例,某汽車品牌在生產發動機缸體時,采用的壓鑄模具能夠將關鍵尺寸的公差控制在極小范圍,可精確到±毫米。這使得缸體各部分配合精確,有效提升了發動機的性能與穩定性,減少了因尺寸偏差導致的裝配問題,產品一次合格率從以往的85%提升至95%。在復雜結構成型方面,壓鑄模具表現出色。在醫療器械領域,一些手術器械的零部件結構復雜,對精度和表面質量要求極高。壓鑄模具通過巧妙的設計,能夠一次性成型帶有精細凹槽、微孔等結構的部件,且表面光潔度良好,減少了后續繁瑣的加工工序。如一款新型骨科手術鉗,使用壓鑄模具制造后,生產周期縮短了30%,同時滿足了醫療行業嚴苛的衛生與精度標準。壓鑄模具的耐用性也經過了市場考驗。在3C產品外殼制造中,由于生產批量大,對模具壽命要求高。某電子制造企業使用的壓鑄模具,采用特殊合金材料與熱處理工藝,可承受超10萬次的壓鑄循環,相比普通模具壽命延長了50%。這不僅降低了模具更換頻率,減少了停機時間,還降低了生產成本。 新能源電機端蓋用壓鑄模具一體化成型。山東鎂合金壓鑄模具報價

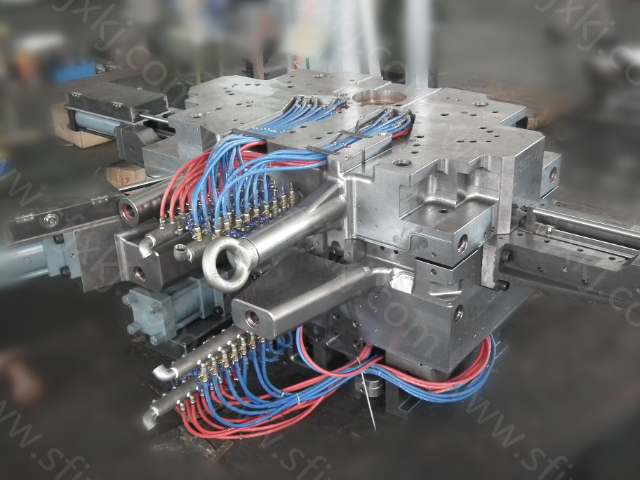

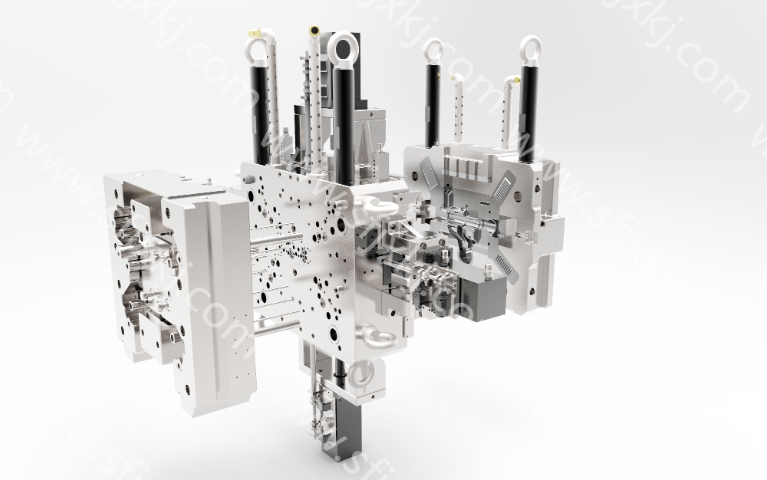

壓鑄模具的優勢集中在成型精度、生產效率與使用壽命三大方面,為企業穩定生產提供堅實保障。在成型精度上,依托計算機輔助設計(CAD)與數值模擬技術,壓鑄模具可實現復雜內腔、異形結構的精確復刻。以5G基站濾波器外殼為例,其內部設有數十個精密腔體與信號通道,傳統加工方式難以保證尺寸一致性,而壓鑄模具通過三維建模優化型腔結構,配合實時溫度控制系統,可使腔體尺寸誤差控制在±以內,確保濾波器信號傳輸的穩定性,滿足通信設備對精密零件的嚴苛要求。在生產效率方面,壓鑄模具的快速成型能力尤為突出。相較于傳統機械加工,壓鑄模具可實現“一次成型”,省去銑削、鉆孔等多道工序,單件生產時間從數小時縮短至數分鐘。以小型電子連接器為例,一套多型腔壓鑄模具單次可生產8-12件產品,日均產能可達數萬件,完美適配電子行業“小批量、多批次”的生產節奏,大幅提升企業訂單交付效率。同時,壓鑄模具的使用壽命直接影響企業生產成本。壓鑄模具采用H13熱作模具鋼等強度高材料,經過淬火、回火等多道熱處理工藝,表面硬度可達HRC45-50,抗熱疲勞性能優異,在正常維護情況下,一套模具可完成10萬-50萬次壓鑄循環,遠超普通模具3萬-5萬次的使用壽命。 江蘇微型壓鑄模具備件耐磨耐高溫壓鑄模,壽命持久,降低生產成本。

壓鑄模具的優勢集中在成型精度、生產效率與使用壽命三大方面,為企業穩定生產提供堅實保障。在成型精度上,依托計算機輔助設計(CAD)與數值模擬技術,壓鑄模具可實現復雜內腔、異形結構的精確復刻。以5G基站濾波器外殼為例,其內部設有數十個精密腔體與信號通道,傳統加工方式難以保證尺寸一致性,而壓鑄模具通過三維建模優化型腔結構,配合實時溫度控制系統,可使腔體尺寸誤差控制在±以內,確保濾波器信號傳輸的穩定性,滿足通信設備對精密零件的嚴苛要求。在生產效率方面,壓鑄模具的快速成型能力尤為突出。相較于傳統機械加工,壓鑄模具可實現“一次成型”,省去銑削、鉆孔等多道工序,單件生產時間從數小時縮短至數分鐘。以小型電子連接器為例,一套多型腔壓鑄模具單次可生產8-12件產品,日均產能可達數萬件,完美適配電子行業“小批量、多批次”的生產節奏,大幅提升企業訂單交付效率。同時,壓鑄模具的使用壽命直接影響企業生產成本。壓鑄模具采用H13熱作模具鋼等強度高材料,經過淬火、回火等多道熱處理工藝,表面硬度可達HRC45-50,抗熱疲勞性能優異,在正常維護情況下,一套模具可完成10萬-50萬次壓鑄循環,遠超普通模具3萬-5萬次的使用壽命。

表面質量的“守護者”產品的外觀質感和觸感,是消費者印象的關鍵。壓鑄模具正是這一“印象”的守護者。模具型腔的表面光潔度、紋理處理(如噴砂、蝕紋、鏡面拋光)會直接、完美地復制到終鑄件表面。一套經過精細拋光的模具,可以生產出鏡面般光亮的鋁合金件;而經過特定蝕紋處理的模具,則能賦予產品細膩的磨砂感、皮革紋或木紋等獨特視覺效果,滿足消費電子、汽車內飾等對美學的高要求。更重要的是,模具的表面狀態直接影響脫模效果和鑄件表面缺陷(如粘模、拉傷、流痕)的發生率。品質高的模具表面處理不僅能提升產品顏值,更能確保生產過程的順暢和產品的一致性。此外,模具的排氣系統設計對鑄件表面質量(如氣孔、冷隔)也至關重要。因此,對模具表面質量的精益求精,是打造品質高、高附加值壓鑄產品的必要條件。壓鑄模具型腔精度決定壓鑄件尺寸公差。

在當今高度競爭與快速發展的工業制造領域,鋅合金壓鑄模具以其獨特的技術優勢、廣泛的應用領域和持續的創新能力,成為了推動工業進步的重要力量。本文旨在深入探討鋅合金壓鑄模具的基本概念、技術優勢、行業應用實例以及未來的發展趨勢,以期為讀者提供一個全而深入的視角,揭示其在現代工業制造中的重要價值。一、鋅合金壓鑄模具的定義與特性鋅合金壓鑄模具,是運用鋅合金這一質優材料,通過精密加工和模具設計技術,制成的用于高壓注射成型各類精密部件的工具。鋅合金以其出色的流動性、優良的鑄造性能和優越的機械性能,成為了制造壓鑄模具的理想選擇。這種模具具有精度高、強度高、耐腐蝕、使用壽命長等特點,為各類工業產品的制造提供了堅實的技術保障。二、鋅合金壓鑄模具的重要技術優勢高精度制造:鋅合金壓鑄模具能夠實現微米級的制造精度,確保生產出的零部件尺寸精確、形狀一致,滿足精密制造的要求。高效生產能力:借助先進的壓鑄技術和自動化生產線,鋅合金壓鑄模具能夠大幅提升生產效率,縮短產品上市周期,滿足市場快速變化的需求。成本效益明顯:鋅合金材料價格適中,模具制造成本相對較低,同時模具壽命長,減少了模具更換的頻率,降低了企業的生產成本。 高精度壓鑄模具,成型精缺,助力產品提質增效。宿遷鋁合金壓鑄模具銷售廠家

鋁合金壓鑄件加工需高硬度壓鑄模具適配。山東鎂合金壓鑄模具報價

壓鑄模具在3C產品制造中的應用3C產品制造對壓鑄模具需求增長迅速。從小紅書行業動態及知乎科技制造板塊可知,隨著3C產品輕薄化、小型化趨勢,壓鑄模具需滿足高精度、小型化與復雜結構制造需求。在上海神富機械科技有限公司承接的手機鋁合金外殼壓鑄模具項目中,要實現高精度尺寸控制,確保外殼裝配精度。模具制造過程中,采用微銑削、電火花精微加工等先進技術,加工出微小的裝飾紋理與精密結構。同時,為適應3C產品更新換代快的特點,我們優化模具設計與制造流程,縮短開發周期,快速響應客戶需求,助力3C產品制造商提升市場競爭力。 山東鎂合金壓鑄模具報價

- 福建鋁合金壓鑄模具操作 2025-12-19

- 常州精密壓鑄模具直銷 2025-12-19

- 江西高精度小型壓鑄模具源頭廠家 2025-12-19

- 揚州鋁合金壓鑄模具銷售廠家 2025-12-19

- 南通耐用壓鑄模具定做價格 2025-12-19

- 常州快速成型壓鑄模具廠 2025-12-19

- 江西大型壓鑄模具型號 2025-12-19

- 常州微型壓鑄模具怎么樣 2025-12-19

- 江西快速成型壓鑄模具怎么賣 2025-12-19

- 山東鎂合金壓鑄模具報價 2025-12-19

- 上海整套壓鑄自動化設備價格多少 2025-12-19

- 浙江農產品冷庫 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節能油壓機報價 2025-12-19

- 北京過濾除菌五恒系統和空調的區別 2025-12-19

- 浙江靜音空壓機廠商 2025-12-19

- 江蘇薄膜熱熔膠復合機采購平臺 2025-12-19

- 金華燃氣控制閥維修便宜 2025-12-19