不銹鋼機加工生產廠家

無論是慢走絲還是中絲工藝,都展現了線切割技術在精密零件制造方面的突出能力。1)對于精度要求小于0.05mm的孔,普通銑削無法滿足需求,此時需要采用CNC加工技術。若為通孔,則可考慮線切割工藝。2)經過淬火處理的精孔(通孔)需進一步采用線切割進行加工;而盲孔則需在淬火前進行粗加工,淬火后再進行精加工。非精孔在淬火前可按要求完成加工(需留出淬火余量單邊0.2mm)。3)寬度小于2mm的槽以及深度較大的3-4mm槽,均需采用線切割進行加工。4)淬火件在粗加工時,應至少保留0.4mm的余量;而對于非淬火件,粗加工的余量可控制在0.2mm。5)鍍層的厚度通常介于0.005至0.008mm之間,加工時應參照鍍前的尺寸進行。機加工流程需定期維護設備,確保設備精度與加工穩定性。不銹鋼機加工生產廠家

主要特點:數控機床一開始就選定具有復雜型面的飛機零件作為加工對象,解決普通的加工方法難以解決的關鍵。數控加工的較大特點是用穿孔帶(或磁帶)控制機床進行自動加工。由于飛機、火箭和發動機零件各有不同的特點:飛機和火箭的零、構件尺寸大、型面復雜;發動機零、構件尺寸小、精度高。因此飛機、火箭制造部門和發動機制造部門所選用的數控機床有所不同。在飛機和火箭制造中以采用連續控制的大型數控銑床為主,而在發動機制造中既采用連續控制的數控機床,也采用點位控制的數控機床(如數控鉆床、數控鏜床、加工中心等)。不銹鋼機加工生產廠家數控系統的穩定性直接影響機加工的精度和效率。

數控機床是一種用計算機來控制的機床,用來控制機床的計算機,不管是專門使用計算機、還是通用計算機都統稱為數控系統。機械加工過程中常見的挑戰:機械加工過程中可能遇到各種挑戰,包括:材料選擇:不同材料的加工特性不同,選擇合適的材料對于確保加工質量至關重要。工具磨損:切削工具在使用過程中會逐漸磨損,影響加工精度和效率。定期更換和維護工具是必要的。熱處理:加工過程中產生的熱量可能導致工件變形和尺寸變化,需要采取適當的冷卻措施。公差控制:確保加工零件的尺寸和形狀在允許的公差范圍內,是機械加工中的重要任務。

二是圓弧形車刀。圓弧形車刀是以一圓度或線輪廓度誤差很小的圓弧形切削刃為特征的車刀。該車刀圓弧刃每一點都是圓弧形車刀的刀尖,應此,刀位點不在圓弧上,而在該圓弧的圓心上。圓弧形車刀可以用于車削內外表面,特別適合于車削各種光滑連接(凹形)的成型面。選擇車刀圓弧半徑時應考慮兩點車刀切削刃的圓弧半徑應小于或等于零件凹形輪廓上的較小曲率半徑,以免發生加工干淺該半徑不宜選擇太小,否則不但制造困難,還會因刀尖強度太弱或刀體散熱能力差而導致車刀損壞。機加工中的表面處理工藝能夠提升零件的耐腐蝕性。

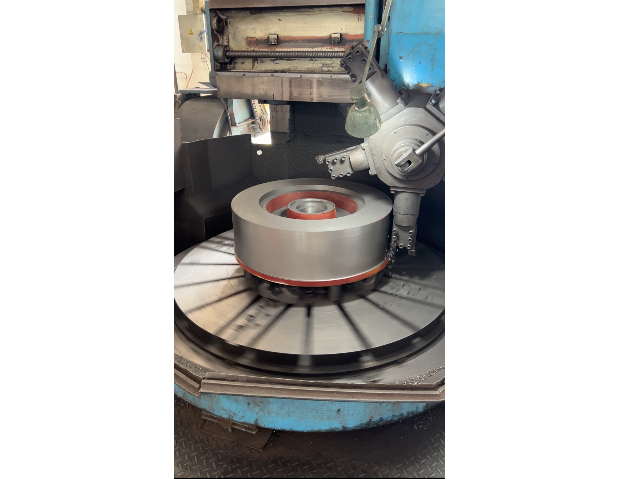

機加工的方法:機加工包括多種方法,每種方法都有其特定的應用場景和優勢。以下是一些常見的機加工方法:1. 車削:車削是一種通過旋轉切削工具來去除材料的方法。這種方法適用于加工圓柱形、圓錐形和其他旋轉體形狀的零件。2. 銑削:銑削是一種使用旋轉切削刀具去除材料的方法。通過調整刀具和工件之間的相對位置,可以加工出平面、溝槽、齒輪等各種復雜形狀。3. 鉆孔:鉆孔是一種使用鉆頭在工件上加工孔的方法。鉆孔可用于加工各種直徑和深度的孔,以滿足不同的應用需求。4. 磨削:磨削是一種使用磨具去除材料的方法。這種方法適用于加工高精度、高表面質量的零件,如軸承、齒輪等。磨削通過砂輪磨除工件表面材料,大幅提升零件表面光潔度與尺寸精度。不銹鋼機加工生產廠家

鏜削工藝用于精確加工大直徑孔,保證孔的尺寸精度與位置精度。不銹鋼機加工生產廠家

精加工的進給路線基本上都是沿其零件輪廓順序進行的,因此,確定進給路線的工作重點是確定粗加工及空行程的進給路線。在數控車床加工中,加工路線的確定一般要遵循以下幾方面原則。①應能保證被加工工件的精度和表面粗糙度。②使加工路線較短,減少空行程時間,提高加工效率。③盡量簡化數值計算的工作量,簡化加工程序。④對于某些重復使用的程序,應使用子程序。使加工程序具有較短的進給路線,不僅可以節省整個加工過程的執行時間,還能減少一些不必要的刀具消耗及機床進給機構滑動部件的磨損等。不銹鋼機加工生產廠家

- 沖壓件機加工供應廠家 2025-12-21

- 江蘇高精度鏜加工中心 2025-12-21

- 揚州缸筒鏜加工參考價 2025-12-21

- 紹興鑄鋁件機加工廠家 2025-12-21

- 泰州精密鏜加工價格 2025-12-21

- 蘇州精密機加工流程 2025-12-20

- 紹興CNC機加工供應商 2025-12-20

- 焊接件機加工定制價格 2025-12-20

- 揚州彎折件機加工制造商 2025-12-20

- 無錫汽車零配件機加工價格 2025-12-20

- 工業園區附近電控設備按需定制 2025-12-21

- 湛江乳品調配罐生產廠家 2025-12-21

- 湖北自適應浮動角磨機生產 2025-12-21

- 國產大型數控車床大小 2025-12-21

- 茂名304儲罐報價 2025-12-21

- 成都別墅全屋設計價格多少 2025-12-21

- 湖南金屬QPQ工序 2025-12-21

- 上海常見回流比控制柜銷售廠家 2025-12-21

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21

- 遼寧賓館洗衣機定制 2025-12-21