浙江槽磨金剛石砂輪源頭廠家

電子半導體行業是現代科技發展的關鍵領域之一,金剛石砂輪在該行業的應用不斷拓展。隨著集成電路技術的不斷發展,芯片的集成度越來越高,對加工精度和表面質量的要求也日益嚴格。金剛石砂輪可用于硅片、藍寶石襯底等材料的切割和磨削加工。在硅片切割中,金剛石線鋸(一種特殊形式的金剛石砂輪)能夠實現對硅片的高精度切割,切割損耗小,切割面平整度高,為后續的芯片制造提供了良好的基礎。對于藍寶石襯底的磨削,金剛石砂輪可以精確控制磨削厚度和表面粗糙度,滿足LED芯片制造等對襯底質量的高要求。此外,在微機電系統(MEMS)等微納制造領域,金剛石砂輪也能夠實現對微小零部件的高精度加工,推動電子半導體行業向更小、更快、更智能的方向發展。金剛石砂輪能適應高速磨削的需求。浙江槽磨金剛石砂輪源頭廠家

航空航天領域對零部件的加工精度和可靠性要求近乎苛刻,金剛石砂輪在這一領域的重要性不言而喻。航空航天發動機中的渦輪葉片、燃燒室等部件,需要在高溫、高壓、高速等極端條件下工作,對材料的性能和加工質量要求極高。金剛石砂輪能夠對這些強度高、高硬度的鎳基合金、鈦合金等材料進行精密磨削,確保零部件的尺寸精度和表面質量符合設計標準。例如,在渦輪葉片的加工中,陶瓷結合劑金剛石砂輪可以實現葉片型面的高精度磨削,保證葉片的氣動性能和強度。同時,航空航天領域的一些光學元件,如衛星上的光學鏡頭等,也需要金剛石砂輪進行超精密磨削,以獲得極高的表面質量和光學性能,確保衛星在太空中的正常運行和觀測效果。蘇州金剛石砂輪金剛石砂輪的切削能力很強,可對多種材料進行打磨。

汽車制造行業對零部件的加工效率和加工質量都有較高要求,金剛石砂輪在該領域的應用也十分普遍。在汽車發動機缸體、缸蓋等關鍵零部件的加工中,金剛石砂輪可用于對這些零部件的平面、孔系等進行精密磨削加工,提高零部件的尺寸精度和表面質量,保證發動機的裝配精度和性能。在汽車玻璃的加工中,金剛石砂輪能夠實現玻璃的高精度切割和磨邊加工,使玻璃邊緣光滑整齊,減少玻璃破碎的風險,提高汽車玻璃的安全性和美觀度。此外,在汽車模具的加工中,金剛石砂輪也能夠快速、高效地完成模具的型面加工,提高模具的制造精度和使用壽命,降低汽車制造成本。

結合劑的配制與成型是金剛石砂輪制造過程中的關鍵步驟。不同類型的結合劑需要采用不同的配制方法和成型工藝。對于樹脂結合劑,通常需要將樹脂粉末與適量的溶劑、固化劑等混合均勻,制成具有一定流動性的樹脂漿料,然后將金剛石磨料加入到樹脂漿料中,充分攪拌均勻后,通過壓制或注塑等成型方法制成砂輪坯體。金屬結合劑的配制則需要將金屬粉末與金剛石磨料按一定比例混合,再加入適量的粘結劑,通過混料、壓制、燒結等工藝制成砂輪。陶瓷結合劑的配制相對復雜一些,需要將陶瓷原料經過球磨、過篩等工序制成均勻的陶瓷漿料,再與金剛石磨料混合,通過干壓或等靜壓等成型方法制成砂輪坯體,之后經過高溫燒結而成。成型工藝的選擇需要根據砂輪的規格、形狀和使用要求等因素來確定,以確保砂輪的質量和性能。金剛石砂輪在半導體硅片的超精磨削中,為芯片制造奠定基礎,嚴格把控硅片平整度與表面質量要求。

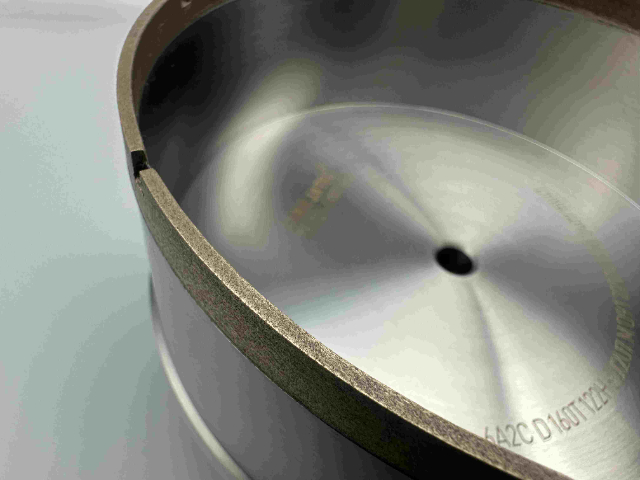

金剛石砂輪,作為磨削加工領域中極為關鍵且高效的工具,有著獨特而重要的地位。它是一種以金剛石磨料為工作層,結合金屬、樹脂或陶瓷等結合劑,經過特定工藝制成的先進磨具。金剛石,這種被譽為“硬度之主”的物質,其硬度遠超其他常見磨料,如碳化硅和剛玉等。正是基于金剛石優越的硬度特性,使得金剛石砂輪在磨削加工中能夠展現出無法比擬的優勢。金剛石砂輪的起源可以追溯到對高硬度材料加工需求的不斷增長。隨著工業技術的飛速發展,諸如硬質合金、陶瓷、寶石以及半導體材料等高硬度、高脆性材料的普遍應用,傳統的磨料砂輪在加工這些材料時顯得力不從心,磨削效率低下、加工質量難以保證。金剛石砂輪的質量直接影響加工效果。廣州曲線磨金剛石砂輪公司

金剛石砂輪有效抑制磨削振動,提升工件輪廓精度與光潔度。浙江槽磨金剛石砂輪源頭廠家

金剛石砂輪,作為磨削加工領域中極為關鍵的工具,是一種以金剛石磨料為工作層,結合特定的結合劑,并依附于基體上所制成的復合磨削工具。金剛石,這種自然界中已知較硬的物質,賦予了砂輪優越的磨削性能。其構成主要包含三個部分:工作層、結合劑層和基體。工作層是直接參與磨削加工的部分,由金剛石磨料和結合劑均勻混合后壓制、燒結而成,金剛石磨料的粒度、濃度以及結合劑的種類與性能,都會對砂輪的磨削效果產生決定性影響。結合劑層則起到固定金剛石磨料的作用,確保在高速磨削過程中磨料不會過早脫落,同時結合劑的強度和韌性也影響著砂輪的整體使用壽命。基體通常選用金屬、合金或硬質合金等材料,為砂輪提供必要的支撐和剛性,保證磨削過程的穩定性。金剛石砂輪憑借其獨特的構成,在眾多磨削場景中展現出無可比擬的優勢,成為現代精密加工不可或缺的重要工具。浙江槽磨金剛石砂輪源頭廠家

- 上海金屬結合劑砂輪怎么選 2025-12-18

- 重慶鉆頭金剛石砂輪耐用嗎 2025-12-18

- 廣州拋光CBN砂輪怎么選 2025-12-18

- 深圳樹脂CBN砂輪供貨商 2025-12-18

- 浙江槽磨金剛石砂輪源頭廠家 2025-12-18

- 廣州平面磨CBN砂輪價錢 2025-12-18

- 廣州陶瓷CBN砂輪提供商 2025-12-18

- 深圳陶瓷金剛石砂輪排名 2025-12-18

- 重慶曲線磨金剛石砂輪批發報價 2025-12-18

- 安徽槽磨金剛石砂輪如何修整 2025-12-18

- 鄂州橡套軟電纜哪家好 2025-12-18

- 廣東購買齒輪批發價 2025-12-18

- 天河區耐用銅編織帶費用 2025-12-18

- 密封圈生產廠家 2025-12-18

- 湖南黃銅噴嘴批發 2025-12-18

- 杭州超薄鞍型墊圈工廠 2025-12-18

- 安徽虎克鉚槍HK3413 2025-12-18

- 濰坊日用沖壓件排行榜 2025-12-18

- 廣東比較好的焊錫絲 2025-12-18

- 青島鎖具零部件量大從優 2025-12-18