北京汽車燃油箱氦檢測設備應用范圍

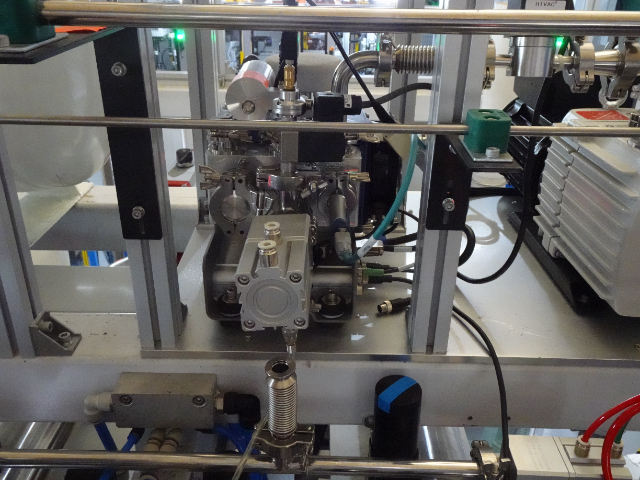

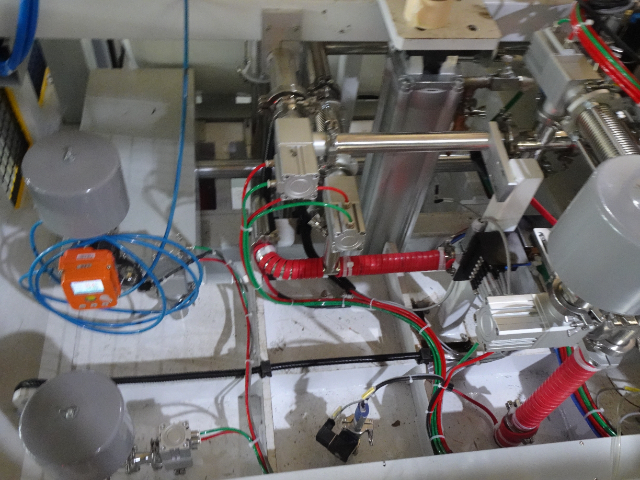

設備的 “小空間布局設計” 適配新能源與普通汽車工廠的車間空間需求,尤其適合改造升級的老工廠。傳統氦檢設備因結構復雜,占地面積常達 10㎡以上,老工廠改造時空間不足;該設備通過優化結構設計,將占地面積控制在 6㎡以內(長 3m× 寬 2m),較傳統設備減少 40%;真空腔采用側開式設計,開啟后不占用額外空間;真空泵、回收系統等輔助設備集成在設備下方的機柜內,實現 “上下分層布局”,充分利用垂直空間。同時,設備底部配備重型萬向輪(承重≥2000kg)與可鎖定機構,移動靈活,就位后鎖定即可穩定運行,無需固定安裝。小空間設計使設備能輕松融入老工廠的生產線,無需大規模改造車間布局,改造成本降低 50%(從 10 萬元降至 5 萬元),同時為其他設備預留空間,提升車間空間利用率,特別適合新能源汽車工廠因產能擴張導致的車間空間緊張問題。2.17×10??mbar?l/s 漏率精度,符合 ISO 13075 嚴苛標準。北京汽車燃油箱氦檢測設備應用范圍

設備的 “維護提醒功能” 確保易損件及時更換,避免因部件老化導致的設備故障,解決傳統設備維護不及時的問題。傳統設備依賴操作人員經驗判斷維護時間,易出現維護不及時或過度維護;該設備的維護提醒功能:根據易損件的使用壽命(如密封圈 1 萬次、濾芯 5000 次、真空泵油 6 個月)與設備運行時間,自動計算剩余壽命,當剩余壽命達到閾值(如 10%)時,發出聲光提醒(黃色警示),并在觸摸屏上顯示需更換的部件、更換步驟、備件型號。維護提醒與設備運行綁定,若易損件超期未更換,設備會限制部分功能(如只允許檢測 10 臺后停機),強制維護。維護提醒功能使易損件更換及時率達 100%,設備因部件老化導致的故障減少 60%,延長設備使用壽命,降低維護成本。北京汽車燃油箱氦檢測設備應用范圍真空腔定制側板模塊化,更換時間≤2 小時。

設備的 “故障自診斷系統” 大幅降低維護難度,使操作人員無需專業技術即可排查常見故障,解決了傳統設備 “維護依賴專業人員” 的痛點。傳統氦檢設備故障排查需專業知識(如真空泵原理、檢漏儀工作機制),操作人員難以應對;該設備內置故障自診斷模塊,包含 200 + 常見故障案例的數據庫:當設備出現故障時(如真空度無法達標、氦氣回收效率下降),系統自動采集關鍵參數(如真空泵轉速、真空腔壓力、回收系統壓差),對比數據庫后,在觸摸屏上顯示故障原因(如 “真空度無法達標:可能原因 1. 密封圈磨損,處理建議:更換密封圈;可能原因 2. 真空泵油不足,處理建議:補充真空泵油”),并配有故障位置示意圖與操作步驟指引(圖文結合)。對復雜故障(如檢漏儀燈絲故障),系統支持通過 U 盤導出故障日志,發送給技術人員遠程分析。故障自診斷系統使常見故障的排查時間從 2 小時縮短至 30 分鐘,操作人員培訓周期從 1 個月縮短至 1 周,降低了車企的人力成本與維護難度。

設備的 “真空腔觀察窗設計” 便于操作人員實時監控檢測過程,及時發現異常,避免傳統設備的 “黑箱操作” 問題。傳統設備的真空腔多為封閉結構,操作人員無法觀察內部情況,若油箱放置不當、工裝對接不良,需檢測完成后才能發現,浪費時間;該設備的真空腔側面設置鋼化玻璃觀察窗(尺寸 300mm×200mm),觀察窗采用真空密封結構(雙層玻璃,中間抽真空),確保不影響真空性能。觀察窗配備 LED 照明(亮度可調),即使在昏暗環境下也能清晰觀察油箱在檢測過程中的狀態(如是否變形、工裝是否對接良好)。操作人員可通過觀察窗實時監控,發現異常時立即停機,避免無效檢測,提升檢測效率,同時增加檢測過程的可控性,減少因操作失誤導致的不合格品。測試漏率符合 GB 19482-2025,保障燃油箱安全。

該設備通過三重技術保障漏率精度:一是采用高靈敏度磁偏轉氦質譜檢漏儀(可檢漏率達 5×10?12mbar?l/s),并通過縮短檢漏儀與真空腔的連接管路(長度≤1.5m),將系統本底漏率控制在 1×10??mbar?l/s 以下;二是內置 2.17×10??mbar?l/s 標準漏孔,每日自動執行校準程序(按 JJG 596-2021 計量規程),確保檢測誤差≤±5%;三是針對新能源高壓油箱的焊縫、接口等薄弱區,采用 “多測點數據融合” 算法,通過 3 個分布式氦氣傳感器采集數據,消除局部濃度差異導致的誤判。從而徹底杜絕因密封失效導致的燃油泄漏風險。65S 檢測周期含故障自診斷,減少停機時間。自動化汽車燃油箱氦檢測設備安裝

10Kpa 充氦壓力避免燃油箱焊縫應力集中。北京汽車燃油箱氦檢測設備應用范圍

該設備對新能源汽車高壓燃油箱的 “碰撞后密封檢測” 具有專項適配能力,模擬車輛碰撞后的油箱狀態,檢測密封性能是否達標。新能源汽車高壓油箱需通過碰撞試驗,碰撞后密封性能仍需達標(漏率≤1×10??mbar?l/s),傳統設備無法模擬碰撞后的油箱變形狀態,檢測時可能因油箱變形導致工裝無法對接;該設備的 “柔性工裝” 設計解決這一問題:定位工裝采用可調節的萬向節結構,可適應油箱碰撞后的微小變形(變形量≤5mm),充氦接頭采用柔性密封(硅膠波紋管),可補償 ±3mm 的對接偏差。同時,檢測時采用 “低壓力充氦”(8Kpa),避免壓力加劇油箱變形。經測試,該設備檢測碰撞后高壓油箱的成功率達 99.5%,漏率檢測誤差≤±5%,完全符合 GB/T 20071-2006 對汽車碰撞后燃油系統安全的要求,為新能源汽車高壓油箱的碰撞安全性提供了可靠的檢測保障。北京汽車燃油箱氦檢測設備應用范圍

- 深圳多功能油箱打孔焊接機價格實惠 2025-12-24

- 廣州plc裝配流水線售后服務 2025-12-24

- 附近哪里有汽車油箱生產線哪個好 2025-12-24

- 檢測HVAC汽車空調智能裝配檢測產線種類 2025-12-24

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 拉力試驗機價格 2025-12-24

- 徐州輸送帶批發 2025-12-24

- 紹興電工電子尼龍制品測試原理 2025-12-24

- 威海車載SCR系統模塊 2025-12-24

- 普陀區PS柜 2025-12-24

- 南通智能飲料機廠家 2025-12-24

- 隨州環保設備玻璃鋼風機代理加盟 2025-12-24

- 冠縣安裝大型龍門刨床選擇 2025-12-24

- 上海酒店AMR設備廠家 2025-12-24

- 湖北無滲漏液壓刀柄廠家價格 2025-12-24