北京汽車燃油箱氦檢測設備共同合作

10Kpa 的充氦氣壓力設定,是基于新能源與普通汽車高壓燃油箱材質特性的優化選擇,既能保障檢測精度,又能避免工件損傷。普通汽車燃油箱多為金屬材質(冷軋鋼板、鋁合金),耐壓通常≥50Kpa;而新能源汽車為減重常采用 HDPE 塑料燃油箱,長期承受高壓易產生塑性變形(實驗顯示 20Kpa 壓力下 HDPE 油箱變形量達 0.3mm,超出尺寸公差)。10Kpa 的壓力值經 1000 組不同材質油箱的實驗驗證:對金屬油箱而言,該壓力可使氦氣充分滲透焊縫、螺紋接口等密封薄弱區,不會產生應力集中;對 HDPE 塑料油箱,變形量可控制在 0.1mm 以內(通過激光位移傳感器實測),完全符合 GB/T 18465 對塑料油箱尺寸穩定性的要求。設備采用 “比例閥 + 壓力傳感器” 的閉環壓力控制系統,充氦過程分為 “快速充注(0-5Kpa,5 秒)- 緩慢穩壓(5-10Kpa,5 秒)” 兩個階段,壓力波動≤±0.2Kpa,避免壓力驟升導致的油箱局部損傷。針對新能源汽車特殊的 “金屬 - 塑料復合油箱”(如油箱口為金屬嵌件),設備還支持充氦壓力在 5-20Kpa 范圍內自定義調節,并聯動調整檢漏儀靈敏度(壓力降低時靈敏度提升 20%),確保不同材質組合油箱的檢測精度一致,無需更換設備或工裝。65S 檢測周期含故障自診斷,減少停機時間。北京汽車燃油箱氦檢測設備共同合作

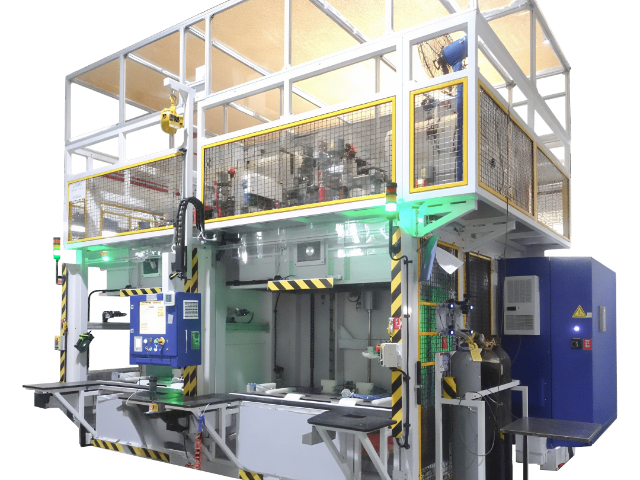

設備的真空腔尺寸可按需求定制,是適配新能源與普通汽車不同規格高壓燃油箱的關鍵設計。新能源汽車因電池包布局需求,高壓燃油箱常采用異形結構(如扁平式、L 型),容積多在 40-60L,尺寸約為 900mm×600mm×350mm;普通燃油車油箱則以常規矩形為主,容積覆蓋 30-100L,尺寸范圍從 700mm×500mm×300mm(微型車)到 1200mm×700mm×400mm(中大型 SUV)。該設備采用模塊化腔體架構,定制范圍可覆蓋長度 300-1500mm、寬度 200-800mm、高度 150-600mm,腔體材質選用 304 不銹鋼(厚度 8-12mm,根據尺寸適配),確保結構剛性與耐腐蝕性。定制過程中,技術團隊會依據油箱 3D 模型優化腔內氣流通道,采用 “環形均壓槽” 設計使氦氣在檢測時均勻分布,避免局部氣流死角導致漏點誤判;同時匹配對應尺寸的雙道密封系統(主密封為 U 型丁腈橡膠圈,副密封為硅膠真空吸附槽),密封面粗糙度控制在 Ra≤0.8μm,平面度≤0.05mm/m,確保真空腔在檢測周期內壓力降≤1×10??mbar。對于新能源汽車的異形油箱,還可通過 3D 掃描建模實現腔體與油箱外壁的準確貼合,定制周期只需要 25-35 天,滿足車企多車型共線生產的柔性需求。北京汽車燃油箱氦檢測設備共同合作真空腔定制含保溫層,適配 - 10℃低溫車間。

設備的 “壓力補償功能” 消除環境溫度變化對檢測結果的影響,確保新能源與普通汽車燃油箱檢測結果的一致性,避免傳統設備的溫度敏感性問題。傳統設備的充氦壓力受環境溫度影響大(溫度每變化 1℃,壓力變化約 0.3%),導致檢測誤差;該設備的壓力補償功能:在充氦管路中安裝溫度傳感器,實時監測環境溫度與氦氣溫度,根據理想氣體狀態方程(PV=nRT)自動補償充氦壓力:當溫度升高 1℃時,壓力自動降低 0.03Kpa;當溫度降低 1℃時,壓力自動升高 0.03Kpa。壓力補償使充氦壓力精度維持在 ±0.1Kpa 以內,檢測誤差≤±3%,無論環境溫度如何變化(15-35℃),檢測結果始終一致,確保新能源與普通汽車燃油箱的批量檢測質量穩定,避免因溫度變化導致的不合格品誤判。

10%-99.99% 的氦氣濃度調節范圍,使設備能滿足新能源與普通汽車高壓燃油箱從 “批量檢測” 到 “漏點定位” 的全場景需求,拓寬了應用邊界。在普通汽車燃油箱的批量檢測中,需采用 99.99% 高純度氦氣,確保檢測靈敏度,快速篩選不合格品;而在新能源汽車高壓油箱的研發階段或售后維修中,常需對漏點進行準確定位,此時可將氦氣濃度降至 10%-50%,配合氦氣噴槍使用(濃度過高易導致漏點周圍區域氦氣濃度飽和,難以定位),既能滿足定位精度(±5mm),又能減少高純度氦氣消耗。設備通過雙質量流量控制器(精度 ±0.5% FS)實現濃度調節,分別控制純氦氣與壓縮空氣的流量,經 10L 緩沖罐穩壓后進入充注系統,濃度穩定性 ±0.5%,調節響應時間≤1 秒。系統內置 10 組常用濃度參數配方,如 “99.99%(批量檢測)”“50%(焊縫定位)”“30%(接口定位)” 等,換型時一鍵調用,無需重新校準。針對新能源汽車高壓油箱的 “集成式管路”(多管路與油箱一體成型),設備還支持 “分段濃度調節”,通過 PLC 編程實現不同管路檢測時的濃度自動切換,例如檢測主油箱時用 99.99% 濃度,檢測分支管路時切換至 30% 濃度,既保證主油箱檢測精度,又提高管路漏點定位效率,無需拆卸油箱即可完成全組件檢測。真空腔定制含密封優化,確保真空度穩定≤5×10?3mbar。

設備的 “氦氣純度在線監測功能” 確保檢測過程中氦氣濃度穩定,避免因氦氣純度不足導致的檢測誤差,這是傳統氦檢設備常忽略的問題。傳統設備依賴氦氣鋼瓶的標稱純度,若鋼瓶內氦氣純度下降(如混入空氣),會導致檢測靈敏度降低,漏點誤判;該設備在充氦管路中安裝在線氦氣純度分析儀(測量范圍 90%-100%,精度 ±0.1%),每秒檢測一次純度,檢測數據實時顯示在觸摸屏上:當純度低于 99.9% 時,發出聲光報警(黃色警示),提示操作人員關注;當純度低于 95% 時,自動關閉充氦閥門,禁止啟動新的檢測任務(紅色報警),并提示更換氦氣鋼瓶或檢查回收系統(可能是回收系統膜分離效率下降)。分析儀每月自動執行校準程序(使用標準純度氦氣),確保測量精度。氦氣純度在線監測功能使檢測過程中氦氣純度始終維持在 95% 以上,檢測誤差≤±5%,避免因氦氣純度問題導致的不合格品流出,提升檢測結果的可靠性。65S 檢測周期含自動判定,合格與否實時分選。佛山汽車燃油箱氦檢測設備價格

真空腔定制含防靜電設計,接地電阻≤4Ω。北京汽車燃油箱氦檢測設備共同合作

針對普通汽車燃油箱的 “低成本維護需求”,該設備采用 “易損件標準化” 設計,降低維護成本與備件采購難度,解決傳統設備備件特定性強、價格高的問題。傳統設備的密封圈、濾芯等易損件多為特定型號,價格高且采購周期長;該設備的易損件采用標準化設計:密封圈采用國標尺寸(如 O 型圈規格符合 GB/T 3452.1),濾芯采用通用的 5μm 精密濾芯(市場易采購),真空泵油采用國標真空潤滑油(如 GB/T 2591)。標準化易損件價格較傳統特定件降低 50%(如密封圈從 500 元 / 個降至 250 元 / 個),采購周期從 15 天縮短至 3 天,同時操作人員可輕松購買備件,無需依賴設備廠家,降低維護成本與備件短缺風險,特別適合中小車企的低成本維護需求。北京汽車燃油箱氦檢測設備共同合作

- 深圳多功能油箱打孔焊接機價格實惠 2025-12-24

- 廣州plc裝配流水線售后服務 2025-12-24

- 附近哪里有汽車油箱生產線哪個好 2025-12-24

- 檢測HVAC汽車空調智能裝配檢測產線種類 2025-12-24

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 溫州密閉式加熱一體機 2025-12-24

- 安徽凹版彩印印刷機供應商 2025-12-24

- 寶山區工業機器人制造制造價格 2025-12-24

- 松江區購買成型打彎 2025-12-24

- 溧水區使用層壓機 2025-12-24

- 山西電動葫蘆工業遙控器報價行情 2025-12-24

- 寵物X光機價格 2025-12-24

- 昆山博壁管管焊機廠家 2025-12-24

- 嘉定區自制土壤修復服務銷售方法 2025-12-24

- 多功能數控鏜銑床訂購 2025-12-24