塑料噴膠設(shè)備價格

涂膠設(shè)備的雙機(jī)器人噴膠系統(tǒng)在高速噴膠(1000mm/s)時的穩(wěn)定性控制,確保了大尺寸內(nèi)飾件噴膠的效率與質(zhì)量兼顧。系統(tǒng)從三個方面提升高速噴膠穩(wěn)定性:一是機(jī)器人剛性優(yōu)化,選用高剛性六軸機(jī)器人(如發(fā)那科 LR Mate 200iD/7L),機(jī)器人手臂的剛性提升 20%,高速運(yùn)動時的振動幅度控制在 0.1mm 以內(nèi),避免振動導(dǎo)致的膠線偏移;二是噴槍固定優(yōu)化,采用雙點(diǎn)夾緊機(jī)構(gòu)將噴槍固定在機(jī)器人末端,夾緊力提升至 500N,噴槍與機(jī)器人的相對位置偏差≤0.02mm,防止高速噴膠時噴槍松動;三是路徑平滑性優(yōu)化,通過 RobotStudio 軟件對噴膠路徑進(jìn)行 “平滑處理”,將路徑中的尖角(如 90° 轉(zhuǎn)角)優(yōu)化為圓弧過渡(半徑 5mm),機(jī)器人在轉(zhuǎn)角處的速度從 1000mm/s 平穩(wěn)降至 800mm/s,再升至 1000mm/s,避免速度驟變導(dǎo)致的膠量波動(波動≤±2%)。針對高速噴膠時的膠水供應(yīng)穩(wěn)定性,伺服供膠泵采用 “大流量供膠” 設(shè)計(jì),配合 1L 大容量膠水緩沖罐,確保高速噴膠時膠水供應(yīng)無斷流。通過這些優(yōu)化,機(jī)器人在 1000mm/s 高速噴膠時,膠線位置偏差≤0.05mm,膠量波動≤±3%,大尺寸內(nèi)飾件(如 2000mm×1500mm 的汽車地毯)的噴膠時間控制在 30 秒以內(nèi),效率提升 50% 的同時,質(zhì)量穩(wěn)定性仍保持高位。汽車內(nèi)飾涂膠設(shè)備恒溫烤箱流水線設(shè)計(jì),與噴膠工位無縫銜接,提升效率。塑料噴膠設(shè)備價格

涂膠設(shè)備的膠水清洗系統(tǒng)在 “快速換型清洗”(如從塑料件噴膠快速切換至皮革件噴膠,換型時間要求≤5 分鐘)中的流程優(yōu)化,進(jìn)一步縮短清洗耗時,提升設(shè)備換型效率。系統(tǒng)采用 “預(yù)存清洗溶劑 + 并行清洗” 策略:在設(shè)備旁設(shè)置溶劑儲存柜,預(yù)存 5 種常用清洗溶劑(每種 20L),換型時通過快速接頭(連接時間≤10 秒)直接接入清洗管路,無需臨時配置溶劑;清洗過程中,溶劑清洗與噴槍拆卸清潔并行進(jìn)行:主清洗管路進(jìn)行溶劑循環(huán)時,操作人員同步拆卸噴槍噴嘴,用超聲波清洗器(功率 300W,清洗時間 60 秒)單獨(dú)清潔噴嘴內(nèi)孔,避免噴嘴殘留膠水影響后續(xù)噴膠。為減少清洗溶劑用量,系統(tǒng)采用 “脈沖式清洗” 模式:溶劑以 0.5MPa 壓力脈沖注入管路(脈沖頻率 2Hz),通過壓力波動增強(qiáng)對管路內(nèi)壁的沖刷效果,溶劑用量較連續(xù)清洗減少 30%(從 200ml 減至 140ml)。清洗完成后,通過 “快速試噴” 驗(yàn)證:噴射少量與下一工件匹配的膠水(0.5g),通過視覺檢測膠線形狀與霧化效果,合格后立即啟動生產(chǎn)。通過流程優(yōu)化,快速換型清洗時間從 5 分鐘縮短至 3 分 30 秒,設(shè)備換型效率提升 30%,滿足汽車內(nèi)飾多品種、小批量生產(chǎn)的快速換型需求。中山大型噴膠設(shè)備涂膠設(shè)備雙機(jī)器人噴膠,通過協(xié)同路徑規(guī)劃,減少皮革包覆前噴膠盲區(qū)。

涂膠設(shè)備的雙機(jī)器人噴膠系統(tǒng)在汽車內(nèi)飾 “定制化紋理表皮”(如帶有立體花紋的 PVC 表皮)噴膠中的紋理避讓控制,確保噴膠不破壞表皮的裝飾紋理。定制化紋理表皮的紋理深度達(dá) 0.3-0.5mm,傳統(tǒng)噴膠易導(dǎo)致膠水填充紋理凹陷處,影響外觀質(zhì)感(紋理清晰度下降 40%)。系統(tǒng)采用 “紋理掃描 + 路徑偏移” 技術(shù):機(jī)器人末端搭載高分辨率線陣相機(jī)(掃描精度 0.01mm),噴膠前先掃描表皮紋理的三維形貌,識別紋理凸起與凹陷區(qū)域;根據(jù)掃描結(jié)果,自動將噴膠路徑偏移至紋理凸起區(qū)域(偏移量 0.2-0.3mm),避開凹陷處,確保膠層只覆蓋在凸起區(qū)域的粘接面,不填充紋理凹陷。機(jī)器人速度降至 400-500mm/s,配合 15° 窄噴幅,使膠線準(zhǔn)確沿凸起區(qū)域邊緣分布,膠線寬度控制在 1.2-1.5mm。膠水選用高流動性 PUR 膠(粘度 1500mPa?s@60℃),霧化顆粒調(diào)至 60-100μm,確保膠層薄而均勻,不堆積在紋理邊緣。噴膠完成后,通過視覺相機(jī)檢測紋理清晰度(要求≥90%),不合格件自動分流至返工工位。通過紋理避讓控制,定制化紋理表皮的噴膠后紋理清晰度保留率達(dá) 95% 以上,完全滿足汽車內(nèi)飾個性化裝飾需求,同時粘接強(qiáng)度達(dá) 1.3N/mm,確保長期使用不脫落。

涂膠設(shè)備的恒溫定時流水線烤箱在多層疊放內(nèi)飾件(如多層布料復(fù)合的汽車座椅靠背)噴膠干燥中的適配性設(shè)計(jì),解決了多層材料干燥不均的問題。烤箱內(nèi)部采用 “熱風(fēng)循環(huán) + 分層托盤” 結(jié)構(gòu):熱風(fēng)由頂部與底部的離心風(fēng)機(jī)(風(fēng)量 2000m3/h)驅(qū)動,通過均流板均勻分布至烤箱內(nèi)各區(qū)域,風(fēng)速控制在 1.5m/s,確保每層材料都能接觸到足量熱風(fēng);烤箱內(nèi)設(shè)置 3 層單獨(dú)托盤(層高 150mm),每層托盤配備單獨(dú)的溫度傳感器與加熱管,可根據(jù)多層材料的干燥需求設(shè)定不同溫度(如上層布料 55℃,中層布料 60℃,下層布料 55℃)。針對多層疊放材料的透氣性差異(如上層薄布料透氣性好,下層厚布料透氣性差),烤箱的干燥時間采用 “分層補(bǔ)償”:上層材料干燥時間 60 秒,中層 70 秒,下層 80 秒,通過托盤輸送帶的速度差實(shí)現(xiàn)(上層輸送帶速度 1.2m/min,下層 1.0m/min)。此外,托盤表面采用鏤空設(shè)計(jì)(鏤空率 30%),確保熱風(fēng)能穿透托盤作用于材料底部,避免底部膠層干燥不充分。通過分層控溫與時間補(bǔ)償,多層疊放內(nèi)飾件的各層膠層干燥合格率均達(dá) 99%,干燥后多層材料的粘接強(qiáng)度偏差≤0.05N/mm,無分層、起泡等缺陷。涂膠設(shè)備的膠水清洗系統(tǒng),兼容水性、溶劑型膠水在塑料噴膠后的清潔。

涂膠設(shè)備的霧化顆粒控制技術(shù),是確保汽車內(nèi)飾噴膠層均勻性與外觀質(zhì)量的關(guān)鍵。設(shè)備通過 “空氣流量 + 流體壓力 + 噴嘴結(jié)構(gòu)” 三重協(xié)同控制霧化顆粒:空氣流量閥精確調(diào)節(jié)霧化空氣量(0-15L/min),流體壓力閥控制膠水噴出壓力(0.2-0.6MPa),配合不同孔徑的噴嘴(0.8mm、1.0mm、1.2mm),實(shí)現(xiàn)霧化顆粒在 50-200μm 范圍內(nèi)的準(zhǔn)確控制。針對不同材料的霧化需求:處理塑料件時,采用 1.0mm 噴嘴,空氣流量 8L/min,流體壓力 0.4MPa,霧化顆粒 100-150μm,形成中等顆粒膠層,兼顧附著力與干燥速度;處理布料時,采用 1.2mm 噴嘴,空氣流量 12L/min,流體壓力 0.3MPa,霧化顆粒 150-200μm,形成大顆粒霧狀膠層,增強(qiáng)對布料纖維的滲透;處理皮革時,采用 0.8mm 噴嘴,空氣流量 6L/min,流體壓力 0.5MPa,霧化顆粒 50-100μm,形成細(xì)顆粒膠層,避免損傷皮革紋理。系統(tǒng)配備激光粒度儀(測量范圍 1-1000μm,精度 ±5%),每 2 小時自動對霧化顆粒進(jìn)行抽樣檢測,若顆粒尺寸超出設(shè)定范圍(如皮革噴膠時顆粒超 150μm),立即調(diào)整空氣流量與流體壓力,直至恢復(fù)正常。通過嚴(yán)格的霧化顆粒控制,膠層表面粗糙度 Ra 控制在 0.5μm 以下,后續(xù)包覆時無 “膠痕”“氣泡” 等外觀缺陷,內(nèi)飾件外觀合格率提升至 99%。涂膠設(shè)備恒溫烤箱定時范圍廣,適配不同膠水在皮革噴膠后的固化需求。中山大型噴膠設(shè)備

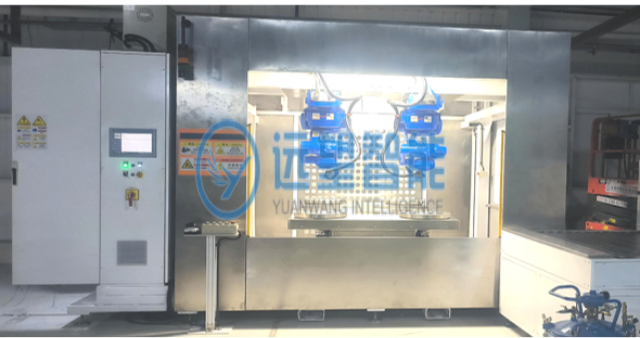

汽車內(nèi)飾涂膠設(shè)備轉(zhuǎn)臺式雙工位 + 雙機(jī)器人,實(shí)現(xiàn)皮革包覆前噴膠高效聯(lián)動。塑料噴膠設(shè)備價格

涂膠設(shè)備的轉(zhuǎn)臺式雙工位在潔凈度要求高的內(nèi)飾件(如汽車空調(diào)出風(fēng)口的 ABS 塑料件)噴膠中的防塵設(shè)計(jì),避免了粉塵對噴膠質(zhì)量的影響。工位采用 “局部潔凈罩 + 高效過濾” 方案:在轉(zhuǎn)臺上方設(shè)置透明潔凈罩(材質(zhì)亞克力,厚度 5mm),罩內(nèi)形成局部潔凈環(huán)境(潔凈度 Class 1000);潔凈罩頂部安裝 HEPA 高效過濾器(過濾效率 99.97%@0.3μm)與離心風(fēng)機(jī)(風(fēng)量 500m3/h),風(fēng)機(jī)將外部空氣過濾后送入罩內(nèi),形成正壓(正壓值 10Pa),防止外部粉塵進(jìn)入。工位的上料與下料采用 “雙門互鎖” 設(shè)計(jì):潔凈罩設(shè)置兩個門(上料門與下料門),兩個門不能同時打開,上料時打開上料門,關(guān)閉下料門;下料時打開下料門,關(guān)閉上料門,避免開門時粉塵進(jìn)入。工作臺面采用不銹鋼材質(zhì)(厚度 3mm),表面經(jīng)過電解拋光處理(粗糙度 Ra≤0.2μm),不易吸附粉塵,且便于清潔(用無塵布蘸異丙醇擦拭即可)。工位周邊設(shè)置防靜電接地裝置(接地電阻≤4Ω),避免靜電吸附粉塵(如塑料件摩擦產(chǎn)生的靜電)。通過防塵設(shè)計(jì),潔凈度要求高的內(nèi)飾件噴膠后的粉塵污染率從 7% 降至 0.3%,膠層表面的粉塵顆粒數(shù)量≤3 個 /㎡,完全滿足汽車空調(diào)出風(fēng)口的潔凈度要求。塑料噴膠設(shè)備價格

- 佛山遠(yuǎn)望智能油箱打孔焊接機(jī)報價 2025-12-23

- 北京油箱油管焊接機(jī)定制 2025-12-23

- 東莞大型水冷定型機(jī)廠家供應(yīng) 2025-12-23

- 上海多功能汽車油箱生產(chǎn)線應(yīng)用范圍 2025-12-23

- 北京綠色環(huán)保汽車油箱生產(chǎn)線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機(jī)定制 2025-12-23

- 高速運(yùn)轉(zhuǎn)汽車油箱生產(chǎn)線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 蘇州小型玻璃鋼風(fēng)機(jī)哪家好 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點(diǎn)焊機(jī)專機(jī) 2025-12-23

- 重慶螺旋輸送設(shè)備價格 2025-12-23

- 貴州編織袋衛(wèi)星式柔版印刷機(jī)價格 2025-12-23

- 青浦區(qū)購買曲奇餅干機(jī)規(guī)格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產(chǎn)線生產(chǎn) 2025-12-23

- 浙江擺臂伺服擰緊軸供應(yīng)商 2025-12-23

- 廣東領(lǐng)鎖智能客服電話 2025-12-23

- 浙江導(dǎo)熱油鍋爐市場價 2025-12-23