熱鉚焊接機哪家強

遠望焊接機的致密焊接工藝,針對高壓油箱的返修焊縫需求,優化了局部焊接技術,避免整體加熱導致的工件變形。返修焊縫(如局部氣孔、未焊透)的傳統整體焊接易導致工件變形,遠望采用局部焊接:通過 3D 視覺系統定位返修區域,只對返修區域進行局部加熱(加熱范圍比返修區域大 5mm),焊接電流與時間根據返修區域大小調整(如返修直徑 5mm 的氣孔,電流 80A,時間 3 秒);焊接后采用局部緩冷(惰性氣體局部保護),減少局部應力。針對高壓油箱的局部氣孔返修,優化后的局部焊接工藝使工件變形量≤0.05mm,返修后焊縫強度達母材的 90% 以上,氣密性檢測泄漏率≤0.01Pa?m3/s,完全滿足返修焊縫的質量要求,同時避免了整體焊接導致的工件報廢。遠望機器人柔性焊接機,賦能高壓油箱油管生產線柔性化生產。熱鉚焊接機哪家強

遠望油箱油管一體化焊接機整合油箱與油管的加工功能,實現 “油箱孔位加工 - 油管裁剪 - 油管與油箱對接焊接” 連續作業,大幅縮短生產線長度與工序轉運時間。該設備采用雙工位布局:工位一完成油箱打孔與初步焊接,工位二完成油管裁剪、打孔與油箱 - 油管對接焊接,兩個工位通過輸送帶聯動,工件轉運時間≤3 秒。在油箱加工環節,設備實現孔位精度 ±0.03mm;在油管加工環節,采用伺服裁剪機構,油管長度誤差≤0.5mm,打孔精度 ±0.05mm;在對接焊接環節,機器人搭載雙焊接頭(油箱側與油管側同時焊接),焊接時間縮短至 15 秒,接頭同軸度≤0.05mm,確保高壓流體輸送無阻力。針對某車企的高壓燃油管與油箱一體化生產需求,該設備將原本需要 3 臺單獨設備(油箱打孔機、油管裁剪機、對接焊接機)的工序整合為 1 臺,生產線長度從 15m 縮短至 8m,占地面積減少 47%;工序間轉運次數從 2 次減少至 0 次,累計定位誤差從 0.15mm 降至 0.05mm,產品合格率提升 3%,同時操作人員從 6 人減少至 2 人,人工成本降低 67%。中山小型焊接機遠望焊接機換型時自動調用參數,不同版本油箱切換只需 2 分鐘。

遠望焊接機的無塵切孔工藝,針對高壓油管的斜孔加工需求優化了刀具路徑與吸塵方式,確保斜孔加工的精度與潔凈度。斜孔加工(角度 30°-60°)的主要挑戰是刀具受力不均與吸塵困難,遠望通過以下技術優化:一是刀具路徑規劃,采用螺旋式切削路徑,從孔中心向外逐步切削,減少刀具單側受力,避免刀具彎曲;二是特定吸塵嘴,根據斜孔角度定制傾斜式吸塵嘴(角度與斜孔一致),確保吸塵嘴貼近切削區域,吸塵效率達 99% 以上;三是刀具材質優化,采用硬質合金刀具(抗彎強度≥3000MPa),提升刀具抗彎曲能力。針對管徑 25mm、斜孔角度 45° 的高壓油管,優化后的無塵切孔工藝可實現斜孔孔徑偏差 ±0.03mm,孔軸線與油管軸線夾角偏差≤1°,切孔后油管內部無碎屑殘留,完全滿足高壓油管斜孔連接的精度要求。

遠望焊接機具備適配不同版本油箱的快速切換能力,通過模塊化設計與參數化編程,大幅縮短多品種生產的換型時間,滿足車企多車型混線生產需求。設備關鍵切換技術體現在兩方面:一是快換工裝系統,油箱定位工裝采用 “定位銷 + 氣動夾緊” 快換結構,不同版本油箱的工裝通過特定接口與設備對接,更換時只需松開氣動鎖扣,取下舊工裝并安裝新工裝,全程無需調整機械結構,單個工裝更換時間≤2 分鐘;二是參數配方存儲功能,設備控制系統內置 50 套以上加工參數配方,每套配方對應一種油箱版本的打孔位置、孔徑大小、焊接電流、焊接速度等參數,換型時操作人員只需在觸摸屏上選擇對應配方,系統 10 秒內完成參數加載,無需重新調試。以某車企高壓油箱生產線為例,從適配純電車型的 35L 油箱切換至混動車型的 50L 油箱,傳統設備需 30 分鐘以上調整,而遠望焊接機只需 5 分鐘即可完成工裝與參數切換,換型后首件產品合格率達 99.5%,有效避免了換型過程中的質量波動與產能浪費。遠望焊接機 60S 油箱生產周期,助力高壓油箱生產線提升產能。

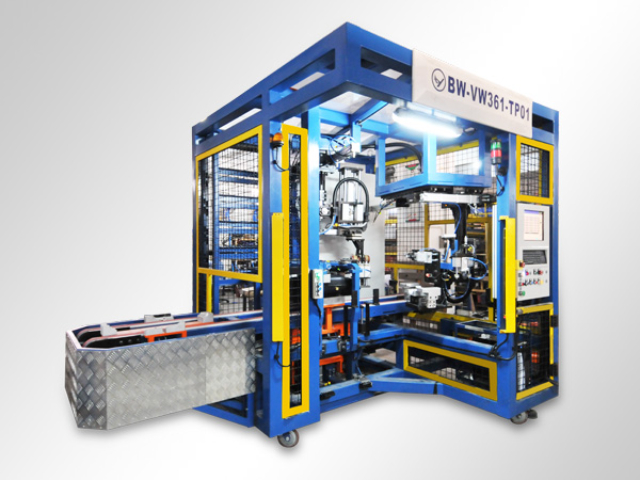

遠望焊接機集成無塵切孔、致密焊接、鉚接鑲套等多種工藝,形成高壓油箱油管加工的完整工藝鏈,無需多設備轉運,提升加工效率與質量一致性。無塵切孔工藝采用高速鎢鋼刀具(轉速 3000-6000rpm)配合負壓吸塵系統,刀具經鏡面磨削處理,切口粗糙度 Ra≤1.6μm,無毛刺、飛邊產生,負壓吸附效率達 99% 以上,避免金屬碎屑附著在工件表面影響后續焊接密封性;致密焊接采用中頻逆變焊接電源,焊接電流 50-300A 連續可調,通過精確控制熱輸入量使焊接區域形成均勻熔池,熔深控制在 0.5-2mm(根據工件厚度適配),焊接后接頭抗拉強度達母材的 90% 以上,焊縫無氣孔、縮孔等缺陷;鉚接鑲套工藝針對高壓部件的抗疲勞需求,將金屬鑲套(例如黃銅)以 0.02-0.05mm 過盈量壓入預設孔位,再通過徑向鉚壓形成機械鎖合,使接頭抗扭強度提升 40%,疲勞壽命延長 2 倍。多種工藝集成于同一設備,使工件在加工過程中無需轉移,減少定位誤差(累計定位誤差≤0.1mm),同時避免轉運過程中的磕碰損傷,產品合格率提升至 99.6% 以上。遠望焊接機針對不同規格油箱快速切換參數,無需長時間調試。自動化焊接機廠家供應

遠望焊接機沖孔與焊接同步進行,縮短高壓油箱生產工時。熱鉚焊接機哪家強

遠望油箱打孔焊接機針對高壓油箱的孔位加工與周邊焊接一體化需求設計,解決傳統分設備加工導致的定位誤差問題,提升孔位與焊縫的同軸度。該設備的打孔機構采用伺服電機驅動滾珠絲杠,打孔精度達 ±0.03mm,可加工孔徑 5-30mm、孔深 3-15mm 的盲孔或通孔,孔位間距偏差≤0.05mm,滿足高壓油箱接口、傳感器安裝孔等精密孔位需求;焊接機構與打孔機構共享同一定位基準,打孔完成后無需重新定位,機器人直接引導焊接頭對孔位周邊進行環縫焊接,焊縫寬度 2-5mm 可調,熔深控制在 0.8-1.5mm,確保孔位與焊縫的同軸度≤0.05mm,避免傳統分設備加工(打孔后轉運焊接)導致的同軸度偏差(通常≥0.1mm)。針對新能源汽車高壓油箱,設備采用耐磨刀具(超細晶粒硬質合金)與低飛濺焊接工藝:刀具使用壽命達 10000 次以上,減少換刀停機時間;焊接過程中通過脈沖電流波形優化,飛濺量減少 60%,避免飛濺物附著在孔壁影響后續密封。實際應用中,某新能源車企使用該設備加工 70MPa 高壓油箱,孔位合格率達 99.9%,焊縫氣密性檢測通過率達 99.8%,完全滿足高壓氫燃料或燃油的密封需求。熱鉚焊接機哪家強

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 蘇州小型玻璃鋼風機哪家好 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 重慶螺旋輸送設備價格 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 浙江導熱油鍋爐市場價 2025-12-23