東莞全自動汽車空調系統關鍵零部件高精度氦氣檢漏設備哪個好

熱交換器脈沖壓力檢測: 設備的壓力波形模擬技術能準確復現汽車空調系統的實際壓力波動工況。它能輸出與真實系統一致的壓力脈沖波形(比如正弦波、方波,頻率在0.1 - 1Hz范圍內),并在進行多達10萬次脈沖循環的同時,同步監測氦氣泄漏情況。相比傳統的靜態耐壓檢測,這種方法能更準確地評估熱交換器在周期性壓力劇烈波動下的密封耐久性能。這使得熱交換器因早期疲勞導致的泄漏率下降了45%,特別適用于混合動力汽車空調系統頻繁啟停帶來的壓力沖擊工況。蒸發器分液頭檢測,氦氣設備兼測流量分布與密封。東莞全自動汽車空調系統關鍵零部件高精度氦氣檢漏設備哪個好

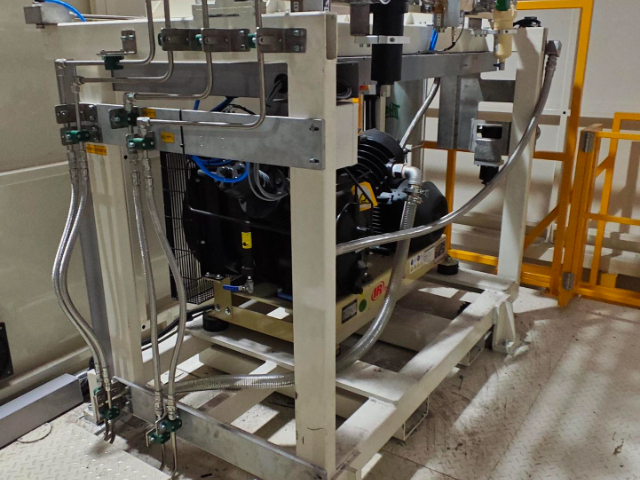

汽車空調系統關鍵零部件高精度氦氣檢漏設備

對于汽車空調關鍵零部件——電子膨脹閥的電磁線圈的密封檢測中,該高精度氦氣檢漏設備的真空艙加壓法確保了其安全性能。設備將膨脹閥整體放入真空艙,再針對電磁線圈腔體單獨充入 0.3MPa 的氦氣,艙內保持高真空(<1Pa)。通過檢測艙內氦氣濃度,就可以判斷線圈引線的密封套與殼體的密封性能,防止制冷劑滲入線圈導致電氣故障的情況發生。該檢測對線圈絕緣電阻的保護至關重要,使得電子膨脹閥的電氣安全故障率降低 了60%,滿足 ISO 11679 制冷系統安全標準。中山檢測汽車空調系統關鍵零部件高精度氦氣檢漏設備定制價格電子膨脹閥小型化設計,氦氣設備節省生產空間。

冷凝器氣流擾動檢測: 為了更真實地評估冷凝器在整車上的密封表現,設備配備了風機模擬系統。它在冷凝器外側安裝可調速風機(風速范圍2 - 15m/s),模擬汽車行駛時產生的迎面氣流,同時進行氦氣泄漏檢測。這里的關鍵挑戰是氣流會加速泄漏氦氣的擴散,干擾檢測靈敏度。設備通過先進的動態補償算法來修正氣流造成的干擾影響,將檢測誤差嚴格控制在5%以內。這項技術確保了冷凝器在真實通風系統工作條件下的密封性能評估準確無誤,有效避免了因氣流擾動導致的誤判。

在汽車空調壓縮機的高精度氦氣檢漏過程中,設備搭載的全自動校準系統成為保障長期檢測穩定性的關鍵技術。該系統基于預設周期智能觸發校準程序,通過驅動精密機械臂將NIST可溯源的標準漏孔縫接入檢測回路。在無需中斷生產的狀態下,設備自動對比標準漏孔的理論泄漏值與實際測量值,擬合生成誤差補償曲線,并實時修正氦質譜檢漏儀的增益系數、本底噪聲閾值等12項關鍵參數。 該功能實現三大突破性優勢: 精度持久化:將設備漂移率控制在≤±0.8%/月的水平(符合ISO 27897認證要求); 零人工干預:校準流程嵌入式執行,避免傳統人工校準的15%操作誤差風險; 生產連續性:在線校準耗時<90秒,較停機校準提升設備利用率22%。 經某日系車企壓縮機工廠實測,應用此系統后誤判率下降至0.3%以下,年節約返工成本超180萬元。這種自我維護能力不僅確保壓縮機微泄漏檢測(分辨率達10?? Pa·m3/s級)在連續運行中保持計量級精度,更為新能源汽車熱管理系統提供了全生命周期質量監控的技術基石,成為零缺陷制造的關鍵防線。高精度氦氣設備檢測壓縮機油氣分離器,發現隱性泄漏。

針對冷凝器的水側與制冷劑的側隔離檢測中,高精度氦氣檢漏設備所特制的雙介質回路技術保障了熱管理安全。設備對冷凝器的制冷劑通道中充入氦氣,而水側通道則通入 0.8MPa的高壓水,通過檢測水側水中的氦氣濃度(檢出限 0.1ppm),即可判斷出是否存在兩腔串漏的情況。該檢測能夠模擬出汽車空調制熱時的實際工況,尤其對混合動力汽車的暖風芯體與冷凝器集成模塊至關重要,能夠很大程度上有效避免因為冷卻液與制冷劑混合而導致的系統癱瘓故障。蒸發器多品種檢測,氦氣設備自適應功能適應力強。中山汽車空調系統關鍵零部件高精度氦氣檢漏設備歡迎選購

高精度氦氣設備檢測壓縮機,自動完成充壓、檢測等流程。東莞全自動汽車空調系統關鍵零部件高精度氦氣檢漏設備哪個好

汽車空調蒸發器檢測 - 設備故障自診斷功能: 對于汽車空調蒸發器的氦檢環節來說,高精度氦氣檢漏設備內置的故障自診斷功能非常關鍵,它能快速幫我們排查設備自身的毛病。一旦設備在運行中出現了異常情況,這個智能功能就馬上啟動,自動對設備內部的各個關鍵部件,比如傳感器、閥門、氣路、電路等進行“體檢”。它會準確地判斷出故障具體發生在哪個位置,并且分析出故障的原因是什么。這些信息會清晰地顯示在設備的操作界面上,不僅有明確的故障代碼,還會給出具體的解決方案提示。操作人員看到這些提示后,就可以根據指引快速進行維修操作,不用再花大量時間去摸索或者等待專業維修人員,這就大幅減少了設備的停機等待時間。有了這個故障自診斷功能,設備的可維護性得到了很大提升,降低了對高度專業維修人員的依賴程度,從而更好地確保了設備的穩定運行和檢測任務的順利進行。東莞全自動汽車空調系統關鍵零部件高精度氦氣檢漏設備哪個好

- 深圳多功能油箱打孔焊接機價格實惠 2025-12-24

- 廣州plc裝配流水線售后服務 2025-12-24

- 附近哪里有汽車油箱生產線哪個好 2025-12-24

- 檢測HVAC汽車空調智能裝配檢測產線種類 2025-12-24

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 常州本地電控夾具售價 2025-12-24

- 湖南全自動油水分離器維保 2025-12-24

- 江蘇自動液壓打包機耗電量多少 2025-12-24

- 浙江智能化TPU/PVB薄膜生產線哪家好 2025-12-24

- 廣東人民牌電箱電柜一級經銷商 2025-12-24

- 浙江購買無影燈 2025-12-24

- 徐州低噪音塑料軸瓦維保 2025-12-24

- 杭州自吸式柴油泵生產廠家 2025-12-24

- 12V底置式房車空調 2025-12-24

- 南京電磁線圈批發 2025-12-24