武漢大型激光焊接機(jī)生產(chǎn)廠家

遠(yuǎn)望工業(yè)的激光焊接機(jī)在半導(dǎo)體設(shè)備精密部件焊接中,實(shí)現(xiàn)了微米級的焊接精度。半導(dǎo)體設(shè)備中的精密部件如真空閥門、晶圓載臺等,其尺寸精度要求達(dá)到微米級,傳統(tǒng)焊接方式的熱變形會嚴(yán)重影響部件的性能。激光焊接機(jī)采用調(diào) Q 激光技術(shù),激光脈沖寬度可控制在 10-50 納秒之間,瞬間釋放的能量能在完成焊接的同時(shí),將熱影響區(qū)控制在 10 微米以內(nèi)。對于直徑 10 毫米的不銹鋼真空閥門密封面焊接,設(shè)備的激光光斑可沿著密封面進(jìn)行連續(xù)的圓周焊接,焊縫的圓度誤差不超過 0.5 微米,確保閥門的泄漏率低于 1×10?11 Pa?m3/s。焊接過程中,設(shè)備的光學(xué)監(jiān)測系統(tǒng)會實(shí)時(shí)拍攝焊縫的熔池圖像,通過圖像分析調(diào)整激光參數(shù),確保焊接質(zhì)量的一致性。半導(dǎo)體設(shè)備制造商反饋,使用該激光焊接機(jī)后,精密部件的裝配精度提升了 25%,設(shè)備的維護(hù)周期延長了一倍。激光焊接機(jī)可實(shí)現(xiàn)三維空間曲線焊接,適應(yīng)復(fù)雜工件結(jié)構(gòu)。武漢大型激光焊接機(jī)生產(chǎn)廠家

激光焊接在動力電池制造中的關(guān)鍵技術(shù)突破隨著新能源汽車行業(yè)的爆發(fā)式增長,動力電池的制造工藝面臨更高要求。深圳市遠(yuǎn)望工業(yè)自動化設(shè)備有限公司針對動力電池的頂蓋焊接、極耳焊接、模組連接等關(guān)鍵工序,開發(fā)了系列創(chuàng)新激光焊接解決方案。在方形電池頂蓋焊接中,采用環(huán)形光斑擺動焊接技術(shù),有效解決因鋁材高反射率導(dǎo)致的焊接不穩(wěn)定問題,將焊接良品率提升至99.8%以上。對于圓柱電池的極耳焊接,公司研發(fā)的多焦點(diǎn)激光系統(tǒng)可實(shí)現(xiàn)0.1mm極耳的無損連接,電阻值波動控制在±5%以內(nèi)。遠(yuǎn)望工業(yè)的智能激光焊接系統(tǒng)配備實(shí)時(shí)熔深監(jiān)測功能,通過同軸視覺和紅外測溫,可動態(tài)調(diào)整焊接參數(shù),確保每個電芯的焊接一致性。在電池模組Busbar焊接中,創(chuàng)新的激光遠(yuǎn)程掃描焊接技術(shù)實(shí)現(xiàn)400mm/s的高速焊接,單模組焊接時(shí)間縮短至8秒。公司開發(fā)的"焊接-檢測"一體化設(shè)備,能在焊接完成后立即開始?xì)饷苄詼y試,大幅提升產(chǎn)線節(jié)拍。隨著4680大圓柱電池的量產(chǎn)需求增長,遠(yuǎn)望工業(yè)已成功開發(fā)出適用于厚極耳焊接的30kW高功率激光系統(tǒng),為下一代動力電池制造提供關(guān)鍵技術(shù)支撐。

中山一體化激光焊接機(jī)訂做價(jià)格激光焊接機(jī)的能量反饋系統(tǒng)優(yōu)化焊接參數(shù),適應(yīng)材料波動。

遠(yuǎn)望工業(yè)的激光焊接機(jī)在廚具不銹鋼部件焊接中,兼顧了耐用性與美觀度。廚具如不銹鋼炒鍋、蒸鍋等,不僅要求焊縫牢固耐燒,還需要表面光滑易清潔,無衛(wèi)生死角。激光焊接機(jī)的精細(xì)焊接技術(shù)可將焊縫寬度控制在 0.2 毫米以內(nèi),焊接后表面平整,無需打磨就能直接使用。設(shè)備的掃描焊接系統(tǒng)可實(shí)現(xiàn)廚具的復(fù)雜曲線焊縫焊接,如炒鍋的鍋沿與鍋身的圓弧過渡焊接,焊縫均勻一致,無凸起凹陷。針對廚具的手柄與鍋身連接部位,激光焊接機(jī)采用加強(qiáng)焊點(diǎn)設(shè)計(jì),確保手柄承受 50 公斤的拉力不脫落。某廚具品牌引入該設(shè)備后,產(chǎn)品的使用壽命延長了 2 倍,且因焊縫美觀獲得了消費(fèi)者的一致好評。

石油化工裝備的激光焊接解決方案石化裝備的惡劣工況對焊接接頭提出嚴(yán)苛要求。遠(yuǎn)望工業(yè)自動化開發(fā)的耐腐蝕激光焊接系統(tǒng),成功應(yīng)用于反應(yīng)釜、管道、閥門等關(guān)鍵設(shè)備制造。在加氫反應(yīng)器焊接中,采用激光堆焊技術(shù),使內(nèi)壁不銹鋼復(fù)合層的稀釋率控制在5%以下;在LNG低溫管道焊接中,通過激光深熔焊技術(shù),實(shí)現(xiàn)9%鎳鋼的-196℃低溫韌性焊接。針對煉化裝置修復(fù),公司研發(fā)的激光熔覆再制造技術(shù),使受損閥門的壽命延長3-5倍。在聚乙烯反應(yīng)器攪拌槳焊接中,創(chuàng)新的光束擺動技術(shù)有效防止高碳當(dāng)量材料的焊接裂紋。開發(fā)的管道全位置激光焊接機(jī)器人,可在野外環(huán)境下實(shí)現(xiàn)X80鋼級管道的全自動焊接,焊接合格率達(dá)99.2%。隨著氫能產(chǎn)業(yè)的發(fā)展,遠(yuǎn)望工業(yè)正攻關(guān)適用于高壓氫氣管道的抗氫脆激光焊接工藝,為清潔能源基礎(chǔ)設(shè)施建設(shè)提供技術(shù)保障。激光焊接機(jī)的焊接速度可達(dá)傳統(tǒng)工藝 3 倍,大幅提升生產(chǎn)線效率。

激光焊接在白車身制造中的創(chuàng)新應(yīng)用汽車白車身的焊接質(zhì)量直接關(guān)系到整車安全性能。遠(yuǎn)望工業(yè)自動化針對不同車身材料開發(fā)了差異化激光焊接方案:對于傳統(tǒng)鋼材,采用激光釬焊技術(shù)實(shí)現(xiàn)A/B柱等關(guān)鍵部位的連接;對于鋁合金車身,開發(fā)了雙光束激光焊接工藝,通過預(yù)熱光束降低材料裂紋敏感性;對于鋼鋁混合車身,創(chuàng)新性地采用激光穿刺鉚接復(fù)合工藝,解決異種材料連接難題。在某豪華電動車門框焊接項(xiàng)目中,公司的激光飛行焊接系統(tǒng)實(shí)現(xiàn)0.05mm的定位精度,焊接速度達(dá)120mm/s,較傳統(tǒng)點(diǎn)焊效率提升5倍。研發(fā)的激光遠(yuǎn)程焊接機(jī)器人工作站,工作半徑擴(kuò)展至3.5米,可覆蓋車身95%的焊點(diǎn)需求。通過智能路徑規(guī)劃算法,焊接路徑優(yōu)化時(shí)間從傳統(tǒng)的2小時(shí)縮短至15分鐘。公司還建立了車身焊接大數(shù)據(jù)平臺,實(shí)時(shí)分析焊接電流、速度等200+參數(shù),為工藝優(yōu)化提供數(shù)據(jù)支持。隨著一體化壓鑄技術(shù)的普及,遠(yuǎn)望工業(yè)正開發(fā)適用于大型壓鑄件補(bǔ)焊的移動式激光焊接系統(tǒng),推動汽車制造工藝革新。醫(yī)療器械義齒用激光焊接機(jī)焊接,確保咬合精度與生物安全性。武漢多功能激光焊接機(jī)推薦廠家

新能源電池生產(chǎn)中,激光焊接機(jī)保障電極片焊接的導(dǎo)電性與安全性。武漢大型激光焊接機(jī)生產(chǎn)廠家

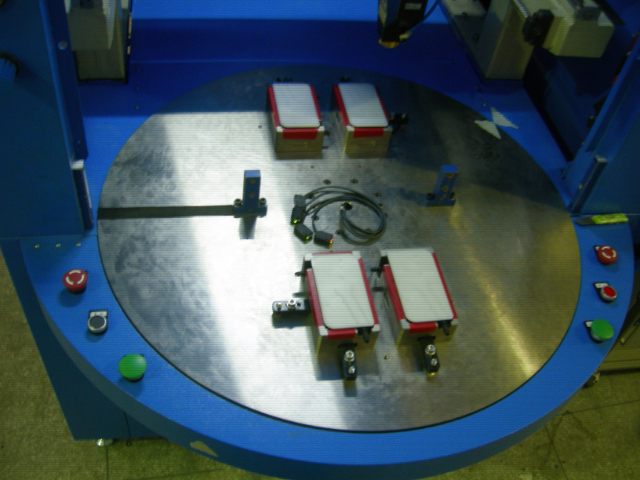

激光焊接在氣密性檢測裝備中的關(guān)鍵作用氣密性檢測是汽車、氫能源及半導(dǎo)體行業(yè)的重要環(huán)節(jié),而激光焊接技術(shù)為氣密性檢測裝備的制造提供了高精度解決方案。深圳市遠(yuǎn)望工業(yè)自動化設(shè)備有限公司利用激光焊接技術(shù)生產(chǎn)密封性要求極高的檢測腔體,確保設(shè)備在高壓或真空環(huán)境下穩(wěn)定運(yùn)行。例如,在氫能源電池的泄漏檢測中,激光焊接能夠?qū)崿F(xiàn)金屬密封件的無縫連接,避免傳統(tǒng)焊接方式導(dǎo)致的微泄漏問題。遠(yuǎn)望工業(yè)的氣密性檢測裝備采用激光焊接工藝,結(jié)合高靈敏度傳感器和智能化控制系統(tǒng),可精細(xì)識別微小泄漏點(diǎn)。設(shè)備廣泛應(yīng)用于新能源汽車電池包、燃料電池堆、空調(diào)管路等產(chǎn)品的氣密性測試。激光焊接的高穩(wěn)定性和重復(fù)精度使得檢測裝備的壽命延長,同時(shí)減少了維護(hù)成本。隨著氫能源產(chǎn)業(yè)的快速發(fā)展,遠(yuǎn)望工業(yè)的激光焊接技術(shù)將進(jìn)一步推動氣密性檢測裝備的創(chuàng)新,為綠色能源發(fā)展提供可靠支持。武漢大型激光焊接機(jī)生產(chǎn)廠家

- 佛山遠(yuǎn)望智能油箱打孔焊接機(jī)報(bào)價(jià) 2025-12-23

- 北京油箱油管焊接機(jī)定制 2025-12-23

- 東莞大型水冷定型機(jī)廠家供應(yīng) 2025-12-23

- 上海多功能汽車油箱生產(chǎn)線應(yīng)用范圍 2025-12-23

- 北京綠色環(huán)保汽車油箱生產(chǎn)線定制價(jià)格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機(jī)定制 2025-12-23

- 高速運(yùn)轉(zhuǎn)汽車油箱生產(chǎn)線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報(bào)價(jià) 2025-12-23

- 杭州自吸式柴油泵生產(chǎn)廠家 2025-12-24

- 虹口區(qū)金屬鑄造用模具技術(shù)指導(dǎo) 2025-12-24

- 上海包裝機(jī)械非標(biāo)零件加工 2025-12-24

- 酒店封罐機(jī)價(jià)格 2025-12-24

- 臺州微型超聲波點(diǎn)焊機(jī)設(shè)備價(jià)格 2025-12-24

- 遼寧盤根工具技術(shù)指導(dǎo) 2025-12-24

- 上海離心通風(fēng)機(jī)廠家直銷 2025-12-24

- 徐州本地?cái)?shù)控外園磨床 2025-12-24

- 廣東高空作業(yè)軟管卷盤源頭 2025-12-24

- 蘇州通用定風(fēng)量閥圖片 2025-12-24