揚州綠色環(huán)保HVAC汽車空調(diào)智能裝配檢測產(chǎn)線

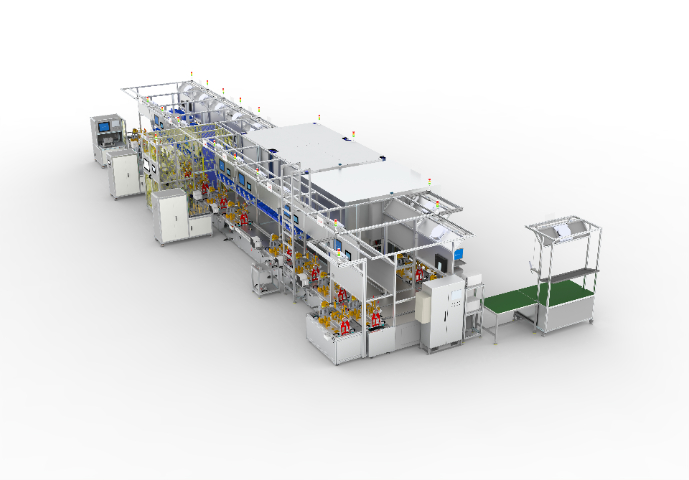

流量測試系統(tǒng)的風道壓力傳感器采用高精度絕壓傳感器,測量范圍 0-10kPa,精度達 ±0.1% FS,可捕捉微小的壓力變化。系統(tǒng)具備自動風門調(diào)節(jié)功能,通過伺服電機控制風門開度,模擬不同車廂內(nèi)的風道阻力變化,調(diào)節(jié)精度達 0.1°,實現(xiàn)更真實的工況模擬。測試軟件內(nèi)置風道性能分析模塊,可自動計算送風均勻性、能量損失等指標,生成風道性能評價報告,當某項指標不達標時,自動標記問題區(qū)域并給出改進建議,如增大某段風道截面積、優(yōu)化導流結(jié)構(gòu)等。為滿足快速檢測需求,系統(tǒng)開發(fā)了快速測試模式,通過預設關鍵測試點,將測試時間從標準模式的 45 秒縮短至 25 秒,同時保持檢測精度不變,大幅提升測試效率,支撐產(chǎn)線的高速節(jié)拍需求。機器人螺釘供料振動盤,缺料自動預警補料。揚州綠色環(huán)保HVAC汽車空調(diào)智能裝配檢測產(chǎn)線

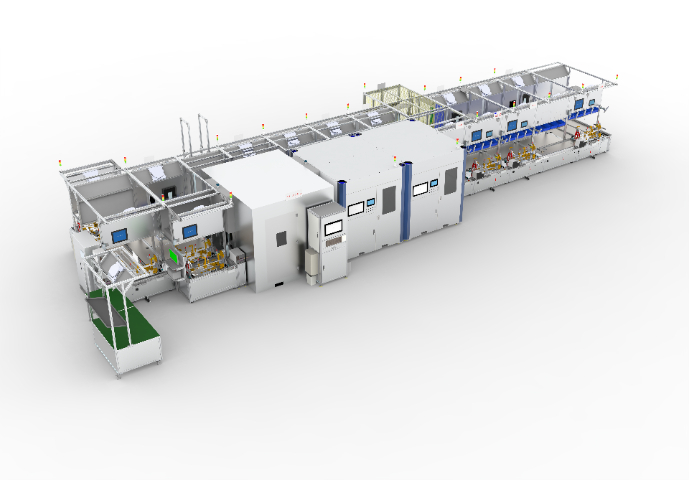

氣密性測試系統(tǒng)通過高精度檢測確保空調(diào)無泄漏隱患,為新能源車空調(diào)安全運行保駕護航。系統(tǒng)采用差壓法檢測技術,配備進口高精度壓力傳感器,年漂移量≤0.1% FS,可檢測低至 0.1ml/min 的泄漏率。測試工裝采用四缸同步驅(qū)動快速夾緊機構(gòu),3 秒內(nèi)完成空調(diào)總成的定位與密封,夾緊力均勻分布,避免工件變形。測試回路采用多通道設計,可同時檢測蒸發(fā)器腔、冷凝器腔等多個腔體,每個通道可以單獨控制壓力(5-50kPa 可調(diào))與保壓時間。創(chuàng)新采用階梯式升壓策略與溫度補償算法,消除環(huán)境溫度變化對檢測結(jié)果的影響,確保測量準確性。系統(tǒng)自動計算泄漏率并與預設閾值對比,合格產(chǎn)品自動打印帶二維碼的測試報告,不合格產(chǎn)品標記缺陷類型并分流至返工區(qū)。測試管路采用路徑設計優(yōu)化并配備快速接頭,減少容積影響與換型時間,配合自診斷功能,確保長期穩(wěn)定運行。上海大型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線安裝倍速鏈工裝板模塊化設計,換型時間<5 分鐘適配多型號。

MES 系統(tǒng)的能源管理模塊實時監(jiān)測產(chǎn)線的 electricity、壓縮空氣、水資源消耗,通過智能電表、氣表等采集數(shù)據(jù),精度達 ±0.5%,生成能耗分析報表,識別能耗高峰與浪費點,提出節(jié)能建議,如優(yōu)化設備運行時間、調(diào)整空調(diào)溫度等,使產(chǎn)線單位能耗降低 15% 以上。系統(tǒng)具備生產(chǎn)異常閉環(huán)管理功能,當出現(xiàn)質(zhì)量異常、設備故障等問題時,自動生成異常處理單,通過移動端推送至責任人員,記錄處理過程與結(jié)果,確保每個異常都得到跟蹤解決,異常關閉率達 100%。數(shù)據(jù)備份采用本地 + 云端雙重備份策略,本地備份每小時自動進行,云端備份每天同步一次,確保數(shù)據(jù)安全不丟失。系統(tǒng)支持與客戶供應鏈系統(tǒng)對接,自動推送生產(chǎn)進度與完工信息,實現(xiàn)供應鏈的協(xié)同管理,縮短訂單交付周期。

人工裝配線束工序采用人機協(xié)作模式,通過輔助工裝與數(shù)字化指引提升裝配效率與準確性。工位配備可調(diào)節(jié)工作臺與照明系統(tǒng),線束料盒按 “5S” 標準分區(qū)擺放,每個料盒內(nèi)置 RFID 標簽與光電傳感器,實時監(jiān)測物料庫存。操作人員佩戴智能手環(huán),工作臺上方顯示屏通過 AR 技術投射線束裝配路徑,高亮顯示插接點位與順序。插接處安裝防錯卡扣,若插反或未到位,工裝會觸發(fā)觸覺反饋與聲光提示。關鍵插接點設置壓力傳感器,確認插接力度達標后才允許進入下一工序。系統(tǒng)記錄操作人員裝配時間與質(zhì)量數(shù)據(jù),通過 MES 系統(tǒng)分析優(yōu)化作業(yè)流程。該模式平衡了自動化與人工靈活性,將線束裝配不良率從 3% 降至 0.5%,單臺裝配時間控制在 45 秒內(nèi)。視覺外觀檢測用 30 幀 /s 高幀率相機,缺陷識別率 99.9%。

電性功能測試平臺的電源模塊采用寬范圍可調(diào)設計,輸出電壓可在 0-600V 范圍內(nèi)連續(xù)調(diào)節(jié),電流可達 50A,滿足不同電壓等級新能源車空調(diào)的測試需求。信號發(fā)生單元可生成 PWM、CAN、LIN 等多種控制信號,信號精度達 ±0.1%,可模擬車載控制器對空調(diào)的控制邏輯。測試夾具采用快速更換結(jié)構(gòu),通過定位銷與鎖緊把手實現(xiàn)快速拆裝,更換不同型號產(chǎn)品的夾具時間<2 分鐘。安全防護方面,平臺具備接地電阻檢測、絕緣強度測試等功能,測試過程中若檢測到接地不良或絕緣擊穿,立即切斷所有電源并發(fā)出聲光報警。測試軟件采用模塊化架構(gòu),可根據(jù)客戶需求快速添加新的測試項目,支持與 MES 系統(tǒng)實時通訊,測試完成后自動上傳測試數(shù)據(jù)與判定結(jié)果,生成測試報告編號,實現(xiàn)從測試到追溯的全流程數(shù)字化管***密性測試進口傳感器,年漂移≤0.1% FS。武漢大型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線推薦廠家

視覺外觀檢測多角度光源,復雜部位無照明死角。揚州綠色環(huán)保HVAC汽車空調(diào)智能裝配檢測產(chǎn)線

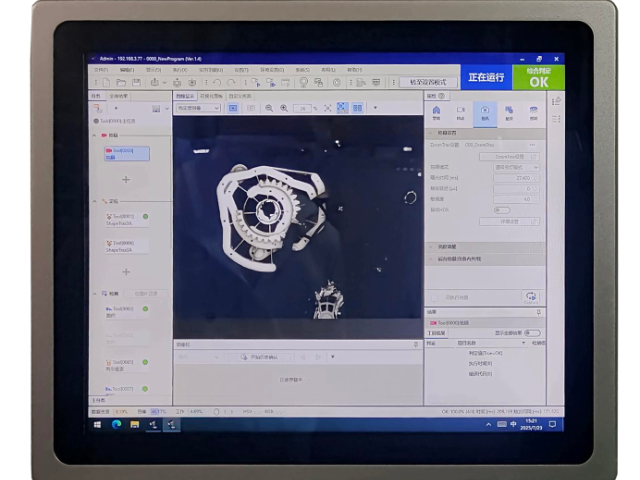

視覺引導機器人螺釘鎖付是產(chǎn)線關鍵裝配工序之一,融合高精度視覺識別與機器人準確操作技術。視覺系統(tǒng)采用 2000 萬像素工業(yè)相機與遠心鏡頭,配合環(huán)形 LED 光源消除反光干擾,可在 0.5 秒內(nèi)完成螺釘孔位識別與坐標定位,定位精度達 ±0.05mm。機器人選用六軸協(xié)作機器人,末端搭載智能電批,具備扭矩閉環(huán)控制功能,扭矩調(diào)節(jié)范圍覆蓋 0.5-15N?m,精度控制在 ±5% 以內(nèi)。鎖付過程中,視覺系統(tǒng)實時追蹤螺釘位置偏差,機器人根據(jù)反饋動態(tài)調(diào)整姿態(tài),確保螺釘垂直入孔。系統(tǒng)內(nèi)置防錯機制,若檢測到滑絲、漏鎖或扭矩異常,立即觸發(fā)聲光報警并暫停作業(yè),同時將數(shù)據(jù)上傳至 MES 系統(tǒng)。該技術相比人工鎖付,效率提升 3 倍以上,不良率從 1.2% 降至 0.15%。揚州綠色環(huán)保HVAC汽車空調(diào)智能裝配檢測產(chǎn)線

- 深圳多功能油箱打孔焊接機價格實惠 2025-12-24

- 廣州plc裝配流水線售后服務 2025-12-24

- 附近哪里有汽車油箱生產(chǎn)線哪個好 2025-12-24

- 檢測HVAC汽車空調(diào)智能裝配檢測產(chǎn)線種類 2025-12-24

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產(chǎn)線應用范圍 2025-12-23

- 北京綠色環(huán)保汽車油箱生產(chǎn)線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 拉力試驗機價格 2025-12-24

- 徐州輸送帶批發(fā) 2025-12-24

- 紹興電工電子尼龍制品測試原理 2025-12-24

- 威海車載SCR系統(tǒng)模塊 2025-12-24

- 普陀區(qū)PS柜 2025-12-24

- 南通智能飲料機廠家 2025-12-24

- 隨州環(huán)保設備玻璃鋼風機代理加盟 2025-12-24

- 冠縣安裝大型龍門刨床選擇 2025-12-24

- 上海酒店AMR設備廠家 2025-12-24

- 湖北無滲漏液壓刀柄廠家價格 2025-12-24