九江鈦板制造廠家

為了在激烈的市場競爭中占據優勢,鈦板生產企業不斷探索生產工藝的優化策略,以提高生產效率、降低成本、提升產品質量。在工藝流程方面,通過對各工序的合理安排和協同優化,縮短生產周期,減少能源消耗。例如,采用連續化生產工藝,將鍛造、熱軋、冷軋等工序進行銜接,減少中間環節的停頓和等待時間,提高生產效率。在工藝參數優化方面,借助數值模擬技術對熔煉、鍛造、軋制等過程進行模擬分析,精確確定比較好的工藝參數,如溫度、壓力、速度等,以提高產品質量的穩定性和一致性。同時,加強對生產過程中的質量控制,建立完善的質量管理體系,通過實時監測和反饋調整,及時發現和解決生產過程中的質量問題,確保每一道工序的產品質量都符合標準要求。自行車車架鍍鈦,減輕重量并提高車架強度。九江鈦板制造廠家

鈦板性能的基礎在于原料質量,傳統鈦礦冶煉獲取的海綿鈦,純度往往難以滿足需求。創新的原料處理技術不斷涌現,致力于提升海綿鈦純度。例如,采用先進的物理分離與化學提純相結合的工藝,在物理分離階段,利用高效的磁選、重選技術,去除鈦礦中的磁性雜質與密度差異較大的雜質,大幅降低雜質含量。隨后的化學提純環節,通過在特定的熔鹽體系中進行電解精煉,基于不同元素在電場作用下遷移速率的差異,實現對鈦中氧、氮、碳等雜質的深度去除。經此工藝處理,海綿鈦純度可從常規的99.5%提升至99.9%以上,為生產高純度鈦板奠定了堅實基礎。高純度的原料使得鈦板在后續加工中,能更好地展現其固有性能,如在航空航天用鈦板中,雜質的減少有效提升了鈦板的疲勞強度與抗應力腐蝕性能,保障飛行器關鍵部件在復雜工況下的安全運行。湖州鈦板供應采用專業防護包裝,確保運輸途中鈦板不受碰撞、劃傷,安全送達客戶手中。

20世紀40年代,克羅爾法(鎂還原四氯化鈦)的發明成為鈦板發展的“里程碑事件”。1948年,盧森堡科學家威廉?克羅爾成功實現克羅爾法的工業化驗證,該方法通過在氬氣保護下,用金屬鎂還原四氯化鈦生成海綿鈦,成本較傳統方法降低80%,且能穩定生產純度99.5%以上的海綿鈦,為鈦板的規模化制備奠定了原料基礎。美國率先引進該技術,1950年建成全球條海綿鈦生產線,隨后將海綿鈦通過真空自耗電弧爐熔煉制成鈦錠,再經熱軋、冷軋工藝加工成鈦板,初步實現鈦板的工業化生產。這一時期的鈦板厚度公差控制在±0.5mm,表面粗糙度Ra≤3.2μm,主要應用于領域,如戰斗機的發動機部件、導彈的耐高溫結構件,美國F-86戰斗機即采用鈦板制造部分高溫部件,提升了裝備的性能與壽命。1955年,全球鈦板年產量突破100噸,美國占據80%以上的產量,鈦板產業初步形成以需求為的發展格局。

20世紀60年代后,全球工業經濟復蘇,化工、航空等民用領域對耐腐蝕、輕量化材料的需求激增,推動鈦板從領域向民用市場拓展。在化工領域,鈦板的優異耐腐蝕性(可抵御鹽酸、硫酸等強腐蝕介質)使其成為反應釜、換熱器、管道等設備的理想材料,美國杜邦公司、德國巴斯夫公司率先將鈦板用于化工設備制造,替代傳統不銹鋼,設備使用壽命從3-5年延長至10-15年,維護成本降低50%。在航空領域,隨著大型客機的研發,輕量化需求推動鈦板在機身結構、發動機部件中的應用,波音707客機采用鈦板制造發動機壓氣機葉片,使飛機減重10%,燃油效率提升8%。這一時期,鈦板制備工藝進一步優化:真空自耗電弧爐熔煉技術成熟,可生產直徑1-2米的大型鈦錠;冷軋工藝引入多輥軋機,厚度公差控制在±0.1mm,表面粗糙度Ra≤1.6μm。1975年,全球鈦板年產量突破1000噸,民用領域需求占比從10%提升至40%,形成與民用協同發展的格局。符合 ASTM 等國際標準,產品質量達到國際先進水平,國內外市場均可放心使用。

展望未來,鈦板生產技術將朝著高性能、低成本、綠色環保的方向發展,同時也面臨著一系列挑戰。隨著航空航天、新能源、醫療等行業的快速發展,對鈦板的性能要求將不斷提高,如更高的強度、更好的耐腐蝕性、更優異的生物相容性等。這將促使企業加大研發投入,開發新型鈦合金材料和生產工藝,如鈦基復合材料、增材制造(3D 打印)鈦板技術等,以滿足領域的需求。在成本控制方面,通過優化生產流程、提高生產效率、開發低成本原材料和工藝等措施,降低鈦板的生產成本,提高其市場競爭力。同時,在環保壓力下,企業需要進一步加強綠色生產技術的研發和應用,減少生產過程中的能源消耗和污染物排放,實現可持續發展。然而,技術研發的高投入、原材料供應的穩定性、市場競爭的加劇等問題,也將成為鈦板生產企業未來發展面臨的挑戰,需要企業不斷創新和應對。門鎖表面鍍鈦,增強門鎖的耐磨性與美觀度。福州鈦板制造廠家

衛星太陽能板鍍鈦,提升光電轉化效率,延長衛星使用壽命。九江鈦板制造廠家

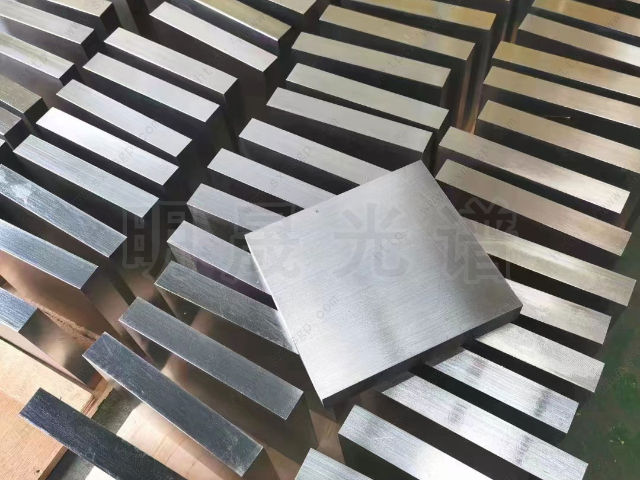

在生產過程中,對每一道工序的產品進行尺寸檢測、表面質量檢測和性能檢測。尺寸檢測包括厚度、寬度、長度、平面度等參數的測量,采用激光測厚儀、影像測量儀等設備,確保尺寸公差符合標準。表面質量檢測通過肉眼觀察、顯微鏡觀察以及粗糙度測量儀等手段,檢查鈦板表面是否存在劃傷、裂紋、氧化皮等缺陷,保證表面質量符合要求。性能檢測則包括力學性能測試(如拉伸試驗、硬度測試)、金相組織分析等,通過萬能材料試驗機、金相顯微鏡等設備,評估鈦板的強度、韌性、塑性等力學性能以及微觀組織結構是否達標。九江鈦板制造廠家

- 泰安哪里有鉭板貨源源頭廠家 2025-12-18

- 廣東哪里有鉭板源頭供貨商 2025-12-18

- 青海鉭棒供應商 2025-12-18

- 江門哪里有鉬板制造廠家 2025-12-17

- 濰坊鎳舟供應 2025-12-17

- 白銀鎳帶源頭供貨商 2025-12-17

- 青島哪里有鎳板源頭廠家 2025-12-17

- 嘉興鈮板廠家直銷 2025-12-17

- 贛州哪里有鈦靶材銷售 2025-12-17

- 東營哪里有鈦棒生產 2025-12-17

- 山東鋁卷批量定制 2025-12-18

- 無錫制造無縫鋼管現貨 2025-12-18

- 江陰加工精密鋼管價格 2025-12-18

- 揚州304L彎頭安裝 2025-12-18

- 玉環銅酸洗后變薄 2025-12-18

- 濟南磁性膠條報價 2025-12-18

- 安徽數控擴管機源頭工廠 2025-12-18

- 重慶抗彎玻璃制作 2025-12-18

- 南京怎樣陶瓷收費 2025-12-18

- 姑蘇區貿易金屬鈑金制品制作 2025-12-18