清遠拉桿式注塑機電子尺行程儀

頻繁的設備維護會增加生產成本和停機時間。注塑機電子尺采用免維護設計,內部無易損件,正常使用情況下無需定期校準和更換部件。相比傳統機械標尺每月1次的校準頻率,該產品每年 需校準1次,維護時間減少90%。某包裝材料廠使用該電子尺3年, 發生1次輕微故障,維護費用不足1000元,而同類產品平均年維護費用超5000元。其內置的自我診斷功能,可實時監測設備運行狀態,提前預警故障風險,避免突發停機造成的生產損失,為企業節省了大量維護成本和時間成本。貝斯特寧注塑機電子尺適配國內外主流注塑機品牌。清遠拉桿式注塑機電子尺行程儀

模具更換和參數調試是注塑生產的重要環節,傳統調機依賴人工經驗,耗時費力。注塑機電子尺支持模具參數存儲功能,可預設100組不同模具的行程參數,更換模具時一鍵調用,調機時間從30分鐘縮短至5分鐘。某玩具注塑廠擁有50套不同模具,采用該電子尺后,每天節省調機時間4小時,相當于增加1小時有效生產時間,日增產2萬件產品。其內置的向導式調試界面,引導操作人員完成參數校準,降低了對熟練技工的依賴,新員工也能在1小時內完成設備調試,緩解了企業用工壓力。浙江本地注塑機電子尺移動測量貝斯特寧注塑機電子尺 2 小時完成多臺設備改造。

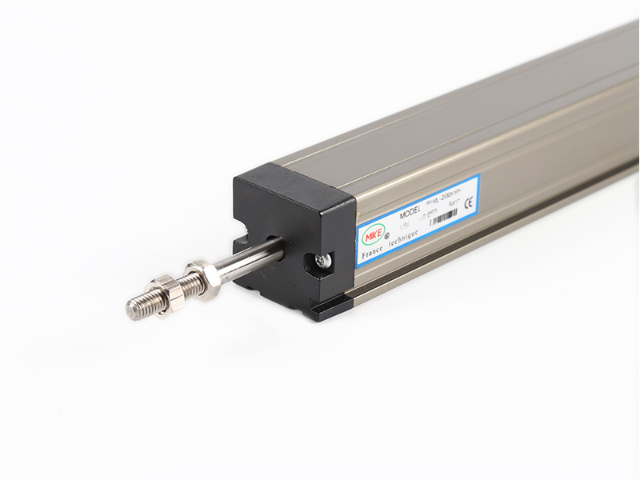

工程塑料注塑件(如汽車發動機部件、電子設備外殼)因材質硬度高、成型難度大,對模具位置控制要求更高,傳統測量部件易出現磨損,影響測量精度。注塑機電子尺采用耐磨合金材質的測量桿,表面經特殊涂層處理,耐磨性提升 5 倍,使用壽命可達 3-5 年,遠超普通測量部件的 1 年壽命。某汽車零部件廠商生產發動機塑料支架時,使用注塑機電子尺后,測量部件更換頻率從每年 2 次降至每 3 年 1 次,維護成本減少 80%,同時穩定的精度保障了支架與金屬部件的精細裝配,避免因尺寸偏差導致的裝配故障,提升了汽車零部件的可靠性。

從使用壽命來看,傳統機械標尺無明確壽命限制,但通常 1-2 年就需更換;普通電位器的觸點壽命約 100 萬次往復運動,而貝斯特寧注塑機電子尺的觸點壽命可達 500 萬次以上,按照注塑機每天運行 2000 次循環計算,使用壽命可長達 6-8 年,大幅降低了設備更換成本。此外,貝斯特寧注塑機電子尺還支持 4-20mA、0-10V 等標準工業信號輸出,可直接與主流注塑機控制系統兼容,無需額外加裝信號轉換模塊,而傳統檢測方式往往需要復雜的信號處理環節,增加了系統故障率。注塑機電子尺免維護設計內部無易損件。

工業4.0時代,數據化管理成為企業提升效率的關鍵。注塑機電子尺支持與MES、ERP等管理系統無縫對接,實時上傳行程數據、精度偏差、設備狀態等信息,為生產調度和質量管控提供數據支撐。管理人員通過電腦或手機即可查看每臺設備的運行情況,實現生產過程的透明化和智能化管控。某智能注塑工廠應用后,生產計劃調整響應速度提升60%,質量問題追溯時間從2小時縮短至10分鐘。同時,通過大數據分析設備運行數據,可優化生產參數,進一步提升生產效率和產品質量,推動企業向智能制造轉型。貝斯特寧注塑機電子尺新員工 1 小時即可調試。杭州應用注塑機電子尺設備

深圳市貝斯特寧注塑機電子尺壽命可達 3-5 年。清遠拉桿式注塑機電子尺行程儀

農業機械塑料部件(如拖拉機儀表盤、收割機喂入鏈塑料襯套、灌溉設備塑料接頭等)的生產具有批量大、工況適應性要求高的特點,深圳市貝斯特寧科技有限公司的注塑機電子尺憑借高穩定性與高性價比,成為農業機械注塑生產的理想選擇。農業機械塑料部件通常需要承受戶外惡劣環境(如高溫、潮濕、粉塵),因此對產品的尺寸穩定性要求嚴格,而注塑機電子尺的精細控制是保障這一要求的關鍵。以拖拉機儀表盤生產為例,儀表盤表面有多個安裝孔位,孔位間距公差需控制在 ±0.1mm 以內,若間距偏差過大,會導致儀表盤與其他部件無法裝配。貝斯特寧的注塑機電子尺通過實時檢測注塑機動模板的位移,確保模具開合位置精細,同時控制射膠螺桿的位移量,使熔膠均勻填充模具型腔,避免因填充不足或過度導致孔位偏差。在收割機喂入鏈塑料襯套生產中,襯套的內徑精度直接影響其與金屬軸的配合間隙,間隙過大易導致襯套磨損過快,間隙過小則會增加摩擦阻力。清遠拉桿式注塑機電子尺行程儀

- 梅州哪里有注塑機電子尺試驗設備 2025-12-19

- 東莞通用注塑機電子尺機械化 2025-12-19

- 佛山替換注塑機電子尺設備 2025-12-18

- 嘉興哪里有注塑機電子尺移動測量 2025-12-18

- 湛江國產注塑機電子尺檢測技術 2025-12-18

- 揚州通用注塑機電子尺工業化 2025-12-18

- 寧波通用注塑機電子尺常見問題 2025-12-18

- 寧波標準注塑機電子尺常見問題 2025-12-18

- 廣東拉桿注塑機電子尺標準 2025-12-18

- 汕頭國產注塑機電子尺工業 2025-12-18

- 上海機器人傳感器參數 2025-12-19

- 上海特點智慧房產系統廠家供應 2025-12-19

- 佛山大功率三極管哪家好 2025-12-19

- 廣州半自動施膠機 2025-12-19

- 濟南加密QRNG芯片公司 2025-12-19

- 梅州哪里有注塑機電子尺試驗設備 2025-12-19

- 可編程差分振蕩器供應商 2025-12-19

- 山東電鉆控制板價格 2025-12-19

- 無錫工業氣缸festo 2025-12-19

- 佛山禮品無線充方案是什么 2025-12-19