寧波通用注塑機電子尺常見問題

深圳市貝斯特寧科技有限公司深知,注塑機電子尺作為注塑生產中的關鍵部件,其售后服務與質量保障直接關系到客戶的生產連續性,因此構建了完善的售后服務與質量保障體系,為客戶提供全生命周期的支持。在質量保障方面,貝斯特寧的注塑機電子尺從原材料采購到成品出廠,建立了全流程質量管控機制:原材料環節,導電塑料基底、鍍金觸點等部件均采購自德國賀利氏、美國杜邦等國際供應商,并需提供材質檢測報告;生產環節,每道工序均設置質量檢驗點,如導電膜層均勻度檢測、觸點接觸電阻測試等,不合格產品直接剔除;出廠環節,所有注塑機電子尺需通過 72 小時高低溫循環測試、10 萬次振動測試、5000 次插拔壽命測試等嚴苛驗證,確保產品質量穩定。在售后服務方面,貝斯特寧承諾為注塑機電子尺提供 “3 年質保 + 終身維護” 服務:質保期內,若產品因質量問題出現故障,可更換新機;質保期后,提供成本價維修服務,并免收人工費用。注塑機電子尺縮短設備檢測時間至 10 分鐘。寧波通用注塑機電子尺常見問題

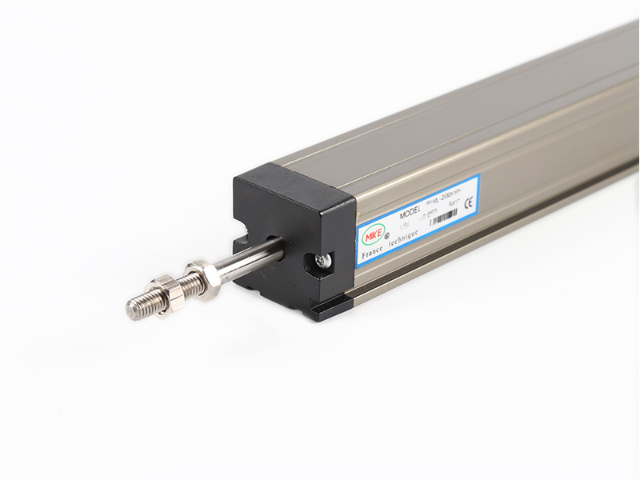

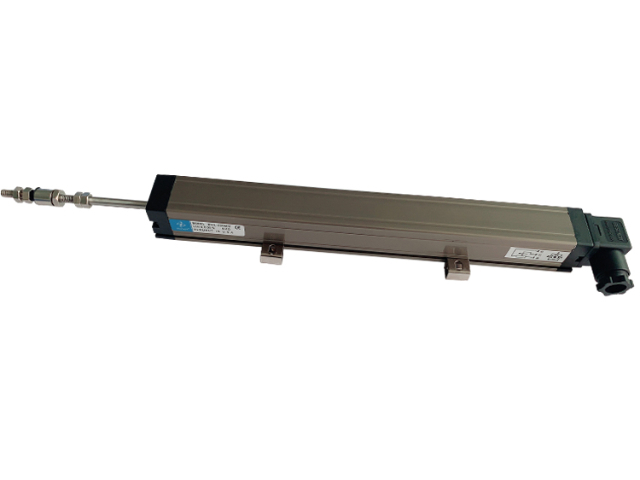

注塑車間布滿變頻器、電機等強電磁設備,易對檢測信號造成干擾,導致設備誤動作。注塑機電子尺采用雙重屏蔽技術,信號線外層包裹金屬編織網,內部采用差分信號傳輸,有效抵御電磁干擾和電壓波動。在1000V/m的電磁環境下,信號誤差仍小于0.003mm,確保設備在復雜電路環境中穩定運行。某電子元件廠曾因信號干擾導致每月3次批量生產事故,更換該電子尺后,全年未出現一次因信號問題引發的停機,設備稼動率從85%提升至98%,為企業創造了穩定的生產環境,減少了因停機造成的經濟損失。河源本地注塑機電子尺移動測量貝斯特寧注塑機電子尺支持模擬量與數字量輸出。

注塑機的能耗和物料損耗與行程控制精度密切相關。注塑機電子尺通過精細控制射膠量和開合模行程,減少物料浪費,每模可節省原料2-5g,按日產量10萬模、原料單價20元/kg計算,日節省成本400-1000元。同時,其低功耗設計(工作電流≤50mA),相比傳統檢測設備降低60%能耗,全年每臺設備可節省電費3000元以上。某塑料瓶生產企業使用后,半年內就收回設備投資成本,綜合生產成本降低8%,在原材料價格上漲的市場環境下, 提升了產品的價格競爭力。

注塑生產的效率 在于節拍優化,傳統檢測設備響應滯后易導致生產卡頓。注塑機電子尺的信號采樣頻率高達1000Hz,能瞬間捕捉注塑機滑塊的位置變化,將數據傳輸延遲控制在1ms以內。在薄壁件高速注塑場景中,可精細控制射膠、保壓的臨界位置,使每模生產時間縮短0.3秒,按每天生產10萬模計算,日增產3萬模,產能提升30%。某包裝注塑企業應用后,生產線整體效率提升25%,月產值增加150萬元。同時,其內置的自動補償算法,能實時修正機械磨損帶來的誤差,避免因設備老化導致的效率下降,持續保障高效生產。貝斯特寧注塑機電子尺信號傳輸距離可達 100 米。

對于采用熱流道模具的注塑生產,熱流道溫度高,傳統測量部件易受高溫影響損壞,而注塑機電子尺采用耐高溫傳感元件,可在 150℃高溫環境下穩定工作,適配熱流道模具的生產需求。某電子元件廠商使用熱流道模具生產芯片外殼,此前因測量部件不耐高溫,每月需更換 2 次,維護成本高。引入注塑機電子尺后,測量部件可長期穩定運行,維護成本降低 90%,同時精細的位置控制確保了芯片外殼的尺寸精度,滿足芯片裝配的高要求,產品良率提升至 99%。貝斯特寧注塑機電子尺采用 IP65 防塵防水防護設計。連云港通用注塑機電子尺工業化

注塑機電子尺分辨率達 0.001mm 實現微米級控制。寧波通用注塑機電子尺常見問題

汽車零部件注塑生產對尺寸精度與生產穩定性的高要求,使得注塑機電子尺成為該領域的剛需設備,而深圳市貝斯特寧科技有限公司的注塑機電子尺憑借性能,已廣泛應用于汽車保險杠、儀表盤、發動機塑料配件等關鍵部件的生產流程中。以汽車保險杠注塑為例,其模具開合行程需精確控制在±0.1mm范圍內,若開合模位置偏差過大,輕則導致產品飛邊、缺料,重則損壞模具。貝斯特寧的注塑機電子尺通過實時采集開合模油缸的位移數據,將信號傳輸至注塑機PLC控制系統,系統根據反饋數據動態調整油缸壓力與速度,確保每次開合模位置精細一致。在射膠階段,注塑機電子尺可精細檢測螺桿前進的位移量,進而控制熔膠注入模具型腔的體積,避免因射膠量過多導致產品溢料,或射膠量不足造成產品缺陷——例如生產汽車發動機進氣歧管這類復雜結構部件時,貝斯特寧注塑機電子尺的0.01mm級測量精度,能夠保障歧管內部氣道的尺寸精度,確保發動機進氣效率符合設計標準。此外,考慮到汽車零部件生產多為24小時連續作業,貝斯特寧注塑機電子尺采用了冗余設計,內置雙路信號輸出功能,當一路信號出現故障時,另一路可立即切換,避免生產線停機造成的損失。寧波通用注塑機電子尺常見問題

- 梅州哪里有注塑機電子尺試驗設備 2025-12-19

- 東莞通用注塑機電子尺機械化 2025-12-19

- 佛山替換注塑機電子尺設備 2025-12-18

- 嘉興哪里有注塑機電子尺移動測量 2025-12-18

- 湛江國產注塑機電子尺檢測技術 2025-12-18

- 揚州通用注塑機電子尺工業化 2025-12-18

- 寧波通用注塑機電子尺常見問題 2025-12-18

- 寧波標準注塑機電子尺常見問題 2025-12-18

- 廣東拉桿注塑機電子尺標準 2025-12-18

- 汕頭國產注塑機電子尺工業 2025-12-18

- 漳州聯芯橋UCB3608DC-DC升降壓轉換芯片現貨芯片 2025-12-19

- 350ma可恢復保險絲公司排名 2025-12-19

- 河北小體積傳感器生產廠家 2025-12-19

- 深圳多語種高性能離線語音芯片類型 2025-12-19

- W632GU8NB11SG存儲器一級代理 2025-12-19

- 貿易雙面膠帶怎么用 2025-12-19

- 佛山自恢復保險絲符號 2025-12-19

- 8.50mm間距PHpogopin連接器(母座)怎么選 2025-12-19

- 電池保護板行業用采樣貼片電阻推薦 2025-12-19

- NEMS器件電子束曝光服務 2025-12-19