舟山標準注塑機電子尺行程儀

細微尺寸的精細控制是精密注塑的 難點。注塑機電子尺的分辨率高達0.001mm,能捕捉到注塑行程中細微的位置變化,實現微米級的尺寸控制。在微型注塑件(如電子連接器、傳感器外殼)生產中,可精細控制產品的微小特征尺寸,確保產品功能正常;在多腔模具注塑中,能均衡各型腔的填充量,保證每一個產品的尺寸一致性。某微型電子元件廠使用該電子尺后,產品合格率從85%提升至98%,成功攻克了微型注塑件尺寸控制的技術難題,成為行業內精密加工的 企業。注塑機電子尺預判設備故障減少停機時間 30%。舟山標準注塑機電子尺行程儀

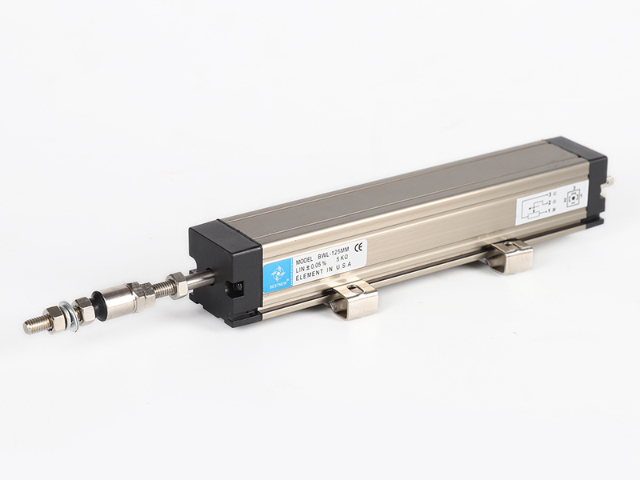

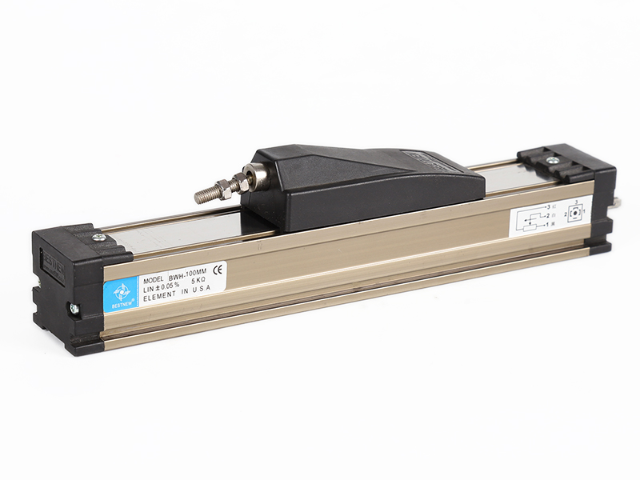

不同品牌、型號的注塑機接口差異大,給設備升級帶來困擾。注塑機電子尺采用模塊化設計,支持脈沖、模擬量(4-20mA/0-10V)、數字通訊(RS485/Modbus)等多種信號輸出方式,可直接適配海天、震雄、伊之密、住友等國內外主流注塑機品牌,無需復雜改裝。某注塑加工廠更新設備時, 用2小時就完成12臺不同型號注塑機的電子尺安裝調試,相比定制化設備節省了3天工期。其靈活的安裝方式(端蓋式、法蘭式),可適配不同行程規格(50-3000mm),無論是舊機改造還是新機配套,都能快速融入生產體系,降低企業設備升級成本。東莞本地注塑機電子尺位移貝斯特寧注塑機電子尺新員工 1 小時即可調試。

注塑企業的設備管理中,維護計劃制定常依賴經驗,易出現過度維護或維護不足的問題。注塑機電子尺內置運行狀態監測功能,可記錄設備的使用時長、測量次數、故障次數等數據,通過數據分析為維護提供科學依據。某大型注塑集團通過注塑機電子尺的數據分析,將設備維護周期從 3 個月調整為根據實際運行狀態制定,過度維護成本減少 40%,同時避免了因維護不足導致的設備故障,設備綜合效率(OEE)提升 15%,為集團的精細化管理提供了數據支持。

注塑行業技術不斷進步,對檢測設備的要求也在不斷提高。注塑機電子尺研發團隊持續投入技術創新,緊跟行業發展趨勢,不斷升級產品性能。近年來,先后推出了支持5G通訊的智能電子尺、搭載AI算法的自適應電子尺等新產品,滿足了智能工廠、工業互聯網等新興領域的需求。某高科技注塑企業采用款智能電子尺后,實現了生產數據的實時云端共享和遠程智能調控,生產效率提升25%。持續的技術升級確保了產品的先進性和競爭力,幫助企業始終走在行業前列,適應不斷變化的市場需求。注塑機電子尺助力企業通過歐盟 CE 質量認證。

注塑機的能耗和物料損耗與行程控制精度密切相關。注塑機電子尺通過精細控制射膠量和開合模行程,減少物料浪費,每模可節省原料2-5g,按日產量10萬模、原料單價20元/kg計算,日節省成本400-1000元。同時,其低功耗設計(工作電流≤50mA),相比傳統檢測設備降低60%能耗,全年每臺設備可節省電費3000元以上。某塑料瓶生產企業使用后,半年內就收回設備投資成本,綜合生產成本降低8%,在原材料價格上漲的市場環境下, 提升了產品的價格競爭力。貝斯特寧注塑機電子尺在 - 20℃至 85℃穩定運行。珠海標準注塑機電子尺設備工程

注塑機電子尺縮短設備檢測時間至 10 分鐘。舟山標準注塑機電子尺行程儀

隨著工業 4.0 的推進,智能化注塑車間成為行業發展趨勢,注塑機電子尺作為位移數據采集的部件,不僅承擔著實時控制功能,還為車間智能化管理提供關鍵數據支持,深圳市貝斯特寧科技有限公司的注塑機電子尺在這一領域展現出獨特優勢。貝斯特寧的注塑機電子尺支持數據實時上傳功能,通過 RS485 或以太網接口,可將位移數據(如開合模位置、射膠位移、保壓位移等)傳輸至車間 MES 系統(制造執行系統),實現三個層面的數據應用:一是生產過程監控,MES 系統可實時顯示每臺注塑機電子尺的測量數據,當數據超出設定閾值時,自動發出報警信號,提醒操作人員及時處理,避免批量不合格產品產生;二是生產數據分析,通過對注塑機電子尺長期采集的數據進行分析,可優化注塑工藝參數,例如通過分析射膠位移與產品重量的關系,找到比較好射膠位置,降低原料損耗,某電子企業通過這種分析,將原料利用率提升了 5%;三是設備健康管理,通過監測注塑機電子尺的信號變化趨勢,可預判設備故障,例如當電子尺的信號波動逐漸增大時,可能是觸點開始磨損,系統可提前提醒更換,避免突發停機,某汽車零部件企業通過這種預判,將注塑機停機時間減少了 30%。舟山標準注塑機電子尺行程儀

- 徐州應用注塑機電子尺批發廠家 2025-12-19

- 江蘇國產注塑機電子尺機械化 2025-12-19

- 梅州哪里有注塑機電子尺試驗設備 2025-12-19

- 舟山標準注塑機電子尺行程儀 2025-12-19

- 陽江應用注塑機電子尺設備 2025-12-19

- 潮州國產注塑機電子尺機械化 2025-12-19

- 佛山國產注塑機電子尺移動測量 2025-12-19

- 陽江自動化注塑機電子尺哪家好 2025-12-19

- 南京國產注塑機電子尺移動測量 2025-12-19

- 溫州應用注塑機電子尺標準 2025-12-19

- 北京MCU微控制器電子元器件咨詢 2025-12-19

- 本地整流器廠家電話 2025-12-19

- 太原多路并行微型模塊3.125G 2025-12-19

- 汕頭高性能自恢復保險絲供應商 2025-12-19

- 江蘇高精度IMU傳感器生產廠家 2025-12-19

- 姑蘇區優勢MPCB鋁基板電話多少 2025-12-19

- 深圳防偽標簽怎么選 2025-12-19

- 西安本地IPM咨詢報價 2025-12-19

- igbt驅動計算 2025-12-19

- 北京JST汽車連接器現貨 2025-12-19