山東鉛板定制機器視覺檢測服務

定制視覺檢測服務,讓您的產品檢測更加靈活、多變。市場需求的快速變化,要求企業具備靈活的生產與檢測能力。我們的定制檢測系統可根據產品迭代、工藝調整等需求,快速實現檢測參數的切換與功能升級。例如,當您的產品更新尺寸規格時,無需更換整套設備,只需通過軟件調整測量基準與判定標準,即可完成檢測適配;若新增外觀缺陷檢測需求,可通過算法迭代,讓系統快速識別新的缺陷類型。這種高度的靈活性,能幫助企業快速響應市場變化,縮短產品研發與生產周期,適應多品種、小批量的生產模式,在市場競爭中搶占先機。可對產品上的字符、條碼、二維碼進行快速讀取與驗證。山東鉛板定制機器視覺檢測服務

定制視覺檢測服務,讓您的產品檢測更加智能、可靠。智能化方面,系統融入 AI 深度學習技術,可自主學習不同類型的缺陷特征,隨著檢測樣本增多,缺陷識別準確率不斷提升,還能自動分類缺陷類型,生成缺陷分布熱力圖,幫助企業快速定位問題源頭。可靠性方面,采用冗余設計與故障自診斷功能,當某一檢測模塊出現異常時,備用模塊會自動切換,確保檢測不中斷;同時,設備硬件選用工業級品牌組件,防塵、防水、抗干擾能力強,可適應車間復雜的生產環境,平均無故障運行時間長,讓檢測工作既智能又穩定可靠,減少因設備故障導致的生產延誤。天津密封蓋定制機器視覺檢測服務按需定制可根據您的需求,提供靈活的硬件與軟件升級路徑。

定制視覺檢測服務,讓您的產品檢測更加科學、嚴謹。科學的檢測方法與嚴謹的檢測標準是確保檢測結果有效的關鍵。我們在設計定制視覺檢測方案時,會依據相關行業標準與科學原理,結合您產品的特性,制定科學的檢測流程與判定標準。例如,在尺寸測量環節,采用高精度光學測量技術,通過多次采樣與數據校準,確保測量結果的科學性;在缺陷識別環節,運用機器學習算法,對大量樣本進行訓練,讓系統能準確識別各類缺陷,避免主觀判斷導致的偏差。同時,檢測過程全程可追溯,每一件產品的檢測數據都被詳細記錄,便于后期核查與分析,確保檢測工作的嚴謹性,為產品品質評估提供科學、可靠的依據。

電子行業對PCB(印刷電路板)的質量要求極高,焊點虛焊、元件錯位或錫膏過量均可能導致電路失效。定制機器視覺系統采用多光譜成像技術,結合AI算法分析焊點的3D形貌(如X射線或激光三角測量),確保BGA(球柵陣列)封裝的無損檢測。例如,在SMT(表面貼裝技術)產線上,高速相機以每分鐘3000幀的速度捕捉焊點圖像,通過深度學習模型判斷焊接質量,準確率可達99.9%。此外,系統還能識別微小元件(如01005封裝電阻)的極性錯誤,避免因人工目檢疲勞導致的誤判。某智能手機制造商部署定制視覺檢測后,產品故障率下降40%,生產效率提升25%。工程師會與您共同確定檢測標準與系統性能指標。

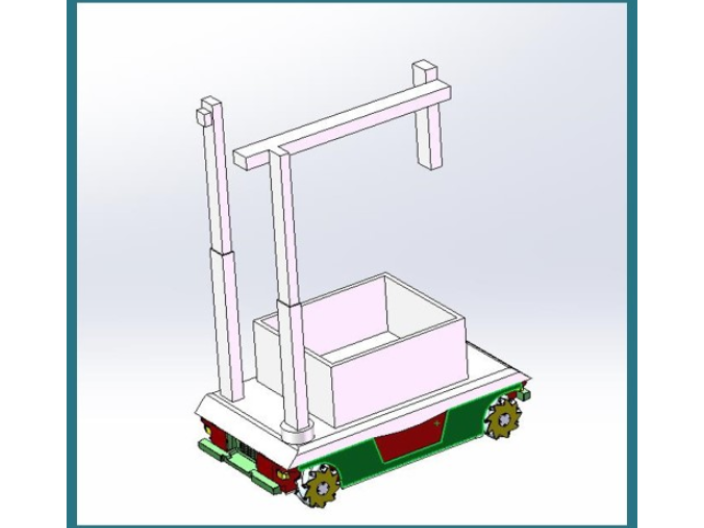

隨著邊緣計算和5G技術的普及,定制機器視覺服務正朝著分布式智能方向發展。未來系統將更強調端-云協同,例如在本地設備執行實時檢測,同時將數據匯總至云端訓練全局模型。另一個趨勢是多傳感器融合,如將3D點云數據與RGB圖像結合,為機器人抓取提供高精度坐標,這在定制拆垛解決方案中已初見成效。AI技術的進步也將推動自適應系統的誕生,如通過元學習(Meta-Learning)使模型能快速適應新產品型號,減少重新訓練周期。此外,低代碼平臺的發展正降低定制門檻,允許工程師通過拖拽界面配置檢測邏輯,進一步縮短交付時間。可以預見,定制服務將從“項目制”轉向“訂閱制”,通過持續優化為客戶提供終身價值,**終成為工業4.0智能工廠的基礎設施。在電子制造業,擅長檢測微小的元器件焊接質量與位置偏差。天津智能定制機器視覺檢測服務供應商

我們提供持續的技術支持和遠程故障診斷服務。山東鉛板定制機器視覺檢測服務

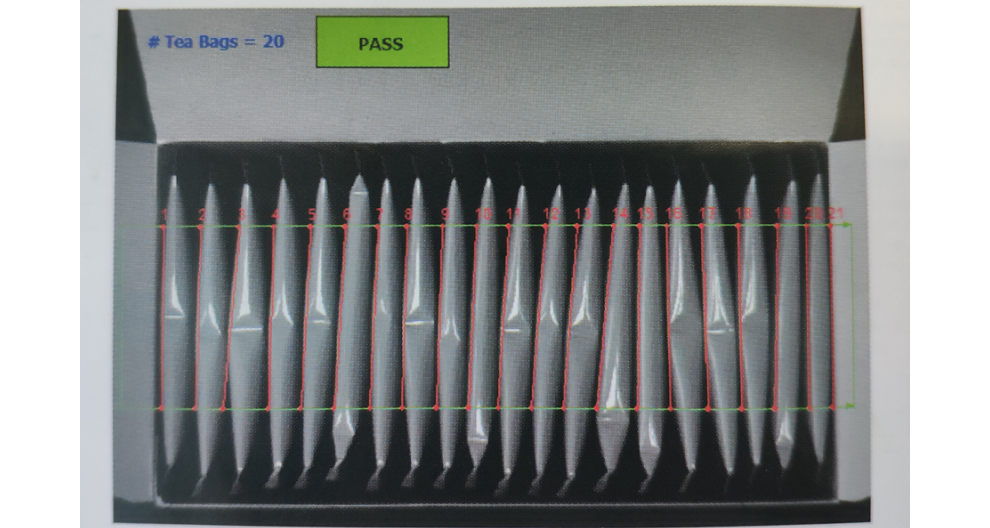

定制機器視覺服務的技術棧涵蓋傳統圖像處理(如OpenCV)和現代AI技術(如卷積神經網絡)。開發流程通常始于需求分析,例如明確檢測精度(如±0.01mm)、速度(如每分鐘處理2000張圖像)及環境限制(如抗振動干擾)。隨后進行原型設計,可能采用仿真工具模擬產線環境,或通過數據增強生成多樣化訓練樣本。在算法層面,定制化可能涉及多模態融合,如結合紅外與可見光圖像提升夜間檢測能力,或使用遷移學習快速適配小樣本數據。例如,食品分揀行業通過定制YOLOv7模型,將異形包裝的識別準確率從80%提升至98%。后期還需進行邊緣化部署優化,如利用TensorRT加速推理速度,確保系統在嵌入式設備上的實時性。整個流程需緊密迭代,通過客戶反饋調整參數,**終交付可擴展的解決方案。山東鉛板定制機器視覺檢測服務

- 篦冷機工況定制機器視覺檢測服務制造價格 2025-12-24

- 蘇州鉛酸電池瑕疵檢測系統產品介紹 2025-12-24

- 南京木材瑕疵檢測系統性能 2025-12-24

- 揚州鉛酸電池瑕疵檢測系統用途 2025-12-24

- 南通木材瑕疵檢測系統品牌 2025-12-24

- 北京榨菜包瑕疵檢測系統 2025-12-24

- 安徽鉛酸電池定制機器視覺檢測服務私人定做 2025-12-24

- 山東瑕疵檢測系統產品介紹 2025-12-24

- 上海線掃激光瑕疵檢測系統私人定做 2025-12-24

- 廣東傳送帶跑偏定制機器視覺檢測服務功能 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 河南雙級反滲透實驗室超純水機ODM工廠 2025-12-24

- 浙江別墅電梯費用 2025-12-24