蘇州激光塵埃粒子計數器品牌排行榜

中源綠凈的潔凈度在線監測方案為核電站乏燃料處理車間提供安全保障。根據國家核安全法規,乏燃料處理車間需維持嚴格的潔凈度等級。某核電站因處理車間潔凈度不達標,導致放射性物質擴散風險增加,整改成本達 800 萬元。引入中源綠凈的方案后,在處理設備周邊部署具備防輻射功能的在線監測設備,實時監測≥0.5μm 粒子濃度,數據與輻射監測系統聯動。運行兩年后,車間潔凈度達標率保持 100%,未再發生放射性物質擴散風險。應用場景 / 解決方案:核電站可在乏燃料處理、儲存等區域部署在線監測系統,當潔凈度不達標時自動啟動應急凈化和隔離程序,防止放射性物質擴散,保障工作人員和環境安全。鋰電池制造環境監測,為何選擇中源綠凈塵埃粒子計數器?蘇州激光塵埃粒子計數器品牌排行榜

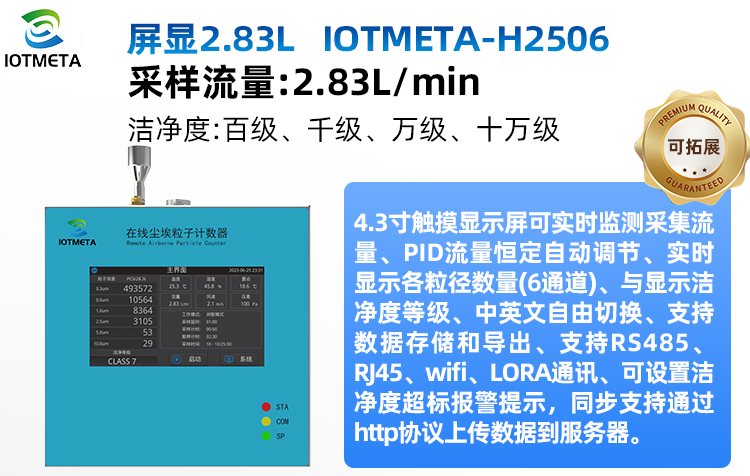

中源綠凈的塵埃粒子計數器在航空航天制造領域表現突出。航空發動機渦輪葉片的加工精度要求達到 0.005mm,而車間空氣中≥1μm 的粒子若附著在葉片表面,會導致磨削加工時出現劃痕。行業數據顯示,未控制好潔凈度的車間,葉片加工的廢品率高達 8%。某航空制造企業引入中源綠凈的監測方案后,在葉片磨削車間部署了 20 臺塵埃粒子計數器,形成立體監測網絡,實時監測≥0.5μm、≥1μm、≥5μm 三個粒徑的粒子濃度。通過將車間潔凈度維持在 Class 7 級,即≥0.5μm 粒子≤352000 個 /m3,葉片磨削的合格率從 92% 提升至 99.2%,每年減少廢品損失約 3000 萬元。該系統還能記錄設備運行數據,為車間的凈化系統維護提供依據。應用場景 / 解決方案:航空航天企業可在關鍵工序車間采用分區監測策略,對精密加工區實施 Class 6 級監測,對裝配區實施 Class 7 級監測,通過智能算法分析不同區域的粒子濃度差異,優化車間的氣流組織設計。蘇州塵埃粒子測試國家標準中源綠凈塵埃粒子計數器如何保障鋰電池材料混合環節的潔凈,提升產品質量?

中源綠凈深耕制藥行業潔凈監測領域多年。根據國家藥監局發布的《藥品生產質量管理規范》,無菌藥品生產的 A 級區在動態條件下,≥0.5μm 粒子濃度需≤3520 個 /m3,≥5μm 粒子濃度需≤20 個 /m3。某生物制藥企業曾因潔凈室監測數據失真,導致一批凍干制劑因微生物超標被召回,直接損失達 800 萬元。采用中源綠凈提供的在線塵埃粒子計數器后,該企業在灌裝線設置了 8 個實時監測點,數據每 30 秒更新一次,通過與潔凈空調系統聯動,當粒子濃度接近閾值時自動啟動應急凈化模式。運行半年后,產品微生物檢測合格率從 91% 提升至 99.8%,每年減少質量損失約 600 萬元。應用場景 / 解決方案:制藥企業可構建 “監測 - 預警 - 控制” 閉環系統,在無菌灌裝間、凍干機腔室等關鍵區域部署塵埃粒子計數器,結合 FDA 的過程分析技術(PAT),實現生產過程的實時質量監控,既滿足 GMP 認證要求,又能有效降低質量風險。

中源綠凈的潔凈度在線監測系統助力生物柴油生產車間提升質量。行業報告顯示,生物柴油生產中,塵埃污染會導致產品酸值升高 0.5mgKOH/g。某生物柴油企業的酯化反應車間未采用在線監測時,產品酸值超標率為 3.8%,年提純成本增加約 300 萬元。引入中源綠凈的方案后,在反應釜、蒸餾塔周邊部署在線監測設備,實時監測≥0.5μm 和≥10μm 粒子濃度,數據與生產控制系統聯動。運行一年后,產品酸值超標率降至 0.6%,年節約提純成本約 250 萬元。應用場景 / 解決方案:生物柴油企業可在酯化、蒸餾等關鍵工序部署在線監測系統,通過控制生產環境潔凈度,降低產品酸值,提升生物柴油品質。擔心塵埃影響鋰電池生產質量?中源綠凈塵埃粒子計數器為您排憂!

中源綠凈為醫療器械組裝車間的潔凈度在線監測提供專業方案。根據 ISO 13485 標準,三類醫療器械生產的潔凈室需維持 Class 7 級以上潔凈度,≥0.5μm 粒子濃度需≤352000 個 /m3。某骨科植入物生產企業曾因潔凈度監測滯后,導致一批髖關節假體因微粒超標報廢,損失達 1200 萬元。采用中源綠凈的在線監測系統后,在無菌組裝區設置 12 個監測點,采樣頻率為每分鐘 1 次,數據實時傳輸至質量管理系統。當粒子濃度超過閾值時,系統自動鎖定生產線并報警。實施半年后,產品微粒檢測合格率從 89% 提升至 99.7%,每年減少質量損失約 800 萬元。應用場景 / 解決方案:醫療器械企業可構建 “監測 - 控制 - 追溯” 全流程體系,在植入器械組裝、無菌包裝等環節部署在線監測設備,結合電子批記錄系統,滿足法規對生產過程可追溯的要求,同時降低質量風險。中源綠凈塵埃粒子計數器如何助力鋰電池電極涂布,防止雜質干擾、提升良品率?深圳塵埃粒子計數器

中源綠凈塵埃粒子計數器如何保障鋰電池正負極片生產的潔凈度,提升產品性能?蘇州激光塵埃粒子計數器品牌排行榜

中源綠凈在精密光學制造的潔凈監測中積累了豐富經驗。光學鏡頭的表面光潔度要求達到納米級,任何≥0.3μm 的粒子附著都會影響成像質量。數據顯示,光學鏡片生產中因塵埃導致的返工率平均為 15%, 鏡頭甚至達到 25%。某光學企業采用中源綠凈的塵埃粒子計數器后,在鏡片鍍膜車間設置了 12 個監測點,采樣頻率為每 10 分鐘一次,重點控制≥0.3μm 和≥0.5μm 的粒子濃度。通過將鍍膜室的粒子濃度穩定在≤100 個 /m3,該企業的鏡頭鍍膜合格率從 82% 提升至 97%,鍍膜后的擦拭工序時間縮短了 40%。此外,設備支持與鍍膜機聯動,當粒子濃度超標時自動暫停生產,避免批量性質量問題。應用場景 / 解決方案:精密光學企業可在鏡片研磨、拋光、鍍膜等關鍵工序區域,部署具備聲光報警功能的塵埃粒子計數器,確保在粒子濃度超出工藝要求前及時預警,保障光學產品的 。蘇州激光塵埃粒子計數器品牌排行榜

- 十級環境監測計數器校準規范 2025-12-21

- 蘇州激光環境監測顆粒物在線監測 2025-12-21

- 5um潔凈室監測 2025-12-21

- 蘇州十萬級潔凈室計數器 2025-12-21

- 深圳十萬級潔凈室測試國家標準 2025-12-21

- 在線環境監測計數器使用步驟 2025-12-21

- 蘇州5um環境監測顆粒物在線監測 2025-12-21

- 蘇州十級潔凈室計數器廠家 2025-12-21

- 深圳十萬級環境監測計數器標準操作規程 2025-12-21

- 蘇州百萬級環境監測計數器校準規范 2025-12-21

- 廣西專業真空泵維修設備公司 2025-12-21

- 蘭州嵌入式電表采購 2025-12-21

- 云南如何中央空調溫控器 2025-12-21

- 青島新型電子測量儀器推薦廠家 2025-12-21

- 沉降傳感器型號 2025-12-21

- 十級環境監測計數器校準規范 2025-12-21

- 寧德智能液體分層儀公司 2025-12-21

- 蘇州激光環境監測顆粒物在線監測 2025-12-21

- 長沙超聲波冷熱量表報價 2025-12-21

- 紹興新型電子測量儀器廠家電話 2025-12-21