浙江光柵電子束曝光實驗室

研究所利用人才團隊的技術優(yōu)勢,在電子束曝光的反演光刻技術上取得進展。反演光刻通過計算機模擬優(yōu)化曝光圖形,可補償工藝過程中的圖形畸變,科研人員針對氮化物半導體的刻蝕特性,建立了曝光圖形與刻蝕結果的關聯(lián)模型。借助全鏈條科研平臺的計算資源,團隊對復雜三維結構的曝光圖形進行模擬優(yōu)化,在微納傳感器的腔室結構制備中,使實際圖形與設計值的偏差縮小了一定比例。這種基于模型的工藝優(yōu)化方法,為提高電子束曝光的圖形保真度提供了新思路。電子束曝光為超高靈敏磁探測裝置制備微納超導傳感器件。浙江光柵電子束曝光實驗室

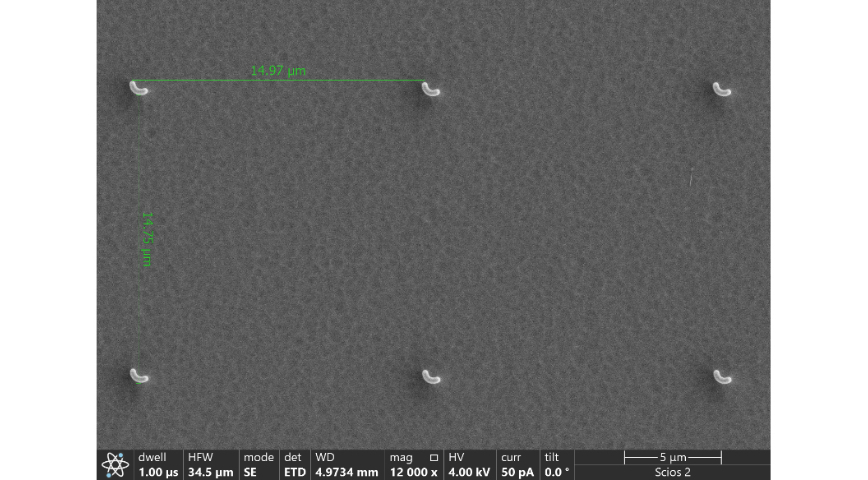

圍繞電子束曝光的套刻精度控制,科研團隊開展了系統(tǒng)研究。在多層結構器件的制備中,各層圖形的對準精度直接影響器件性能,團隊通過改進晶圓定位系統(tǒng)與標記識別算法,將套刻誤差控制在較小范圍內。依托材料外延平臺的表征設備,可精確測量不同層間圖形的相對位移,為套刻參數的優(yōu)化提供量化依據。在第三代半導體功率器件的研發(fā)中,該技術確保了源漏電極與溝道區(qū)域的精細對準,有效降低了器件的接觸電阻,相關工藝參數已納入中試生產規(guī)范。山東精密加工電子束曝光服務電子束曝光在超高密度存儲領域實現納米全息結構的精確編碼。

對于可修復的微小缺陷,通過局部二次曝光的方式進行修正,提高了圖形的合格率。在 6 英寸晶圓的中試實驗中,這種缺陷修復技術使無效區(qū)域的比例降低了一定程度,提升了電子束曝光的材料利用率。研究所將電子束曝光技術與納米壓印模板制備相結合,探索低成本大規(guī)模制備微納結構的途徑。納米壓印技術適合批量生產,但模板制備依賴高精度加工手段,團隊通過電子束曝光制備高質量的原始模板,再通過電鑄工藝復制得到可用于批量壓印的工作模板。對比電子束直接曝光與納米壓印的圖形質量,發(fā)現兩者在微米尺度下的精度差異較小,但壓印效率更高。這項研究為平衡高精度與高效率的微納制造需求提供了可行方案,有助于推動第三代半導體器件的產業(yè)化進程。

電子束曝光實現空間太陽能電站突破。砷化鎵電池陣表面構建蛾眼減反結構,AM0條件下光電轉化效率達40%。輕量化碳化硅支撐框架通過桁架拓撲優(yōu)化,面密度降至0.8kg/m2。在軌測試數據顯示1m2模塊輸出功率300W,配合無線能量傳輸系統(tǒng)實現跨大氣層能量投送。模塊化設計支持近地軌道機器人自主組裝,單顆衛(wèi)星發(fā)電量相當于地面光伏電站50畝。電子束曝光推動虛擬現實觸覺反饋走向真實。PVDF-TrFE壓電層表面設計微穹頂陣列,應力靈敏度提升至5kPa?1。多級緩沖結構使觸覺分辨率達0.1mm間距,力反饋精度±5%。在元宇宙手術訓練系統(tǒng)中,該裝置重現組織切割、血管結扎等力學特性,專業(yè)人員評估真實感評分達9.7/10。自適應阻抗調控技術可模擬從棉花到骨頭的50種材料觸感,突破VR交互體驗瓶頸。電子束曝光在芯片熱管理領域實現微流道結構傳熱效率突破性提升。

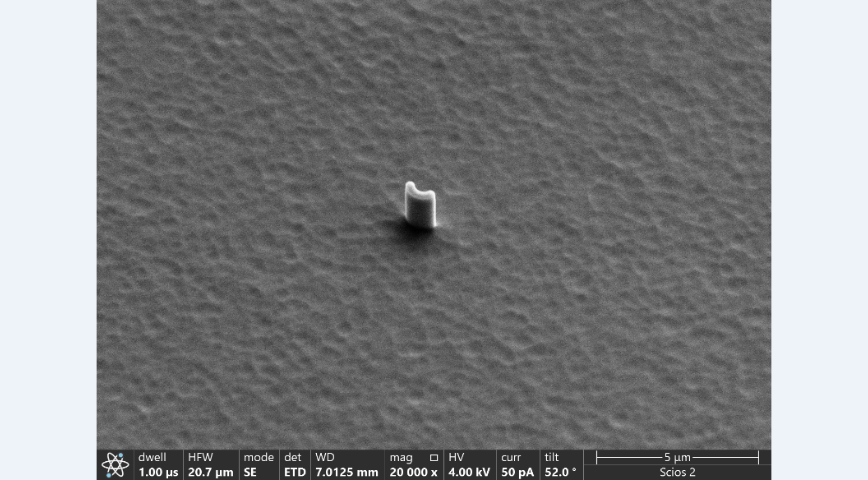

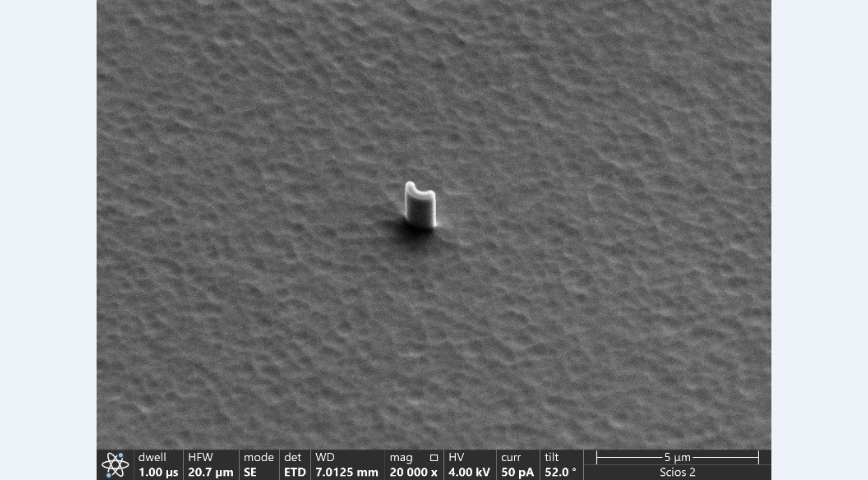

在電子束曝光的三維結構制備研究中,科研團隊探索了灰度曝光技術的應用。灰度曝光通過控制不同區(qū)域的電子束劑量,可在抗蝕劑中形成連續(xù)變化的高度分布,進而通過刻蝕得到三維微結構。團隊利用該技術在氮化物半導體表面制備了具有漸變折射率的光波導結構,測試結果顯示這種結構能有效降低光傳輸損耗。這項技術突破拓展了電子束曝光在復雜三維器件制備中的應用,為集成光學器件的研發(fā)提供了新的工藝選擇。針對電子束曝光在第三代半導體中試中的成本控制問題,科研團隊進行了有益探索。電子束曝光是制備超導量子比特器件的關鍵工藝,能精確控制約瑟夫森結尺寸以提高量子相干性。山西圖形化電子束曝光

電子束曝光革新節(jié)能建筑用智能窗的納米透明電極結構。浙江光柵電子束曝光實驗室

研究所利用其覆蓋半導體全鏈條的科研平臺,研究電子束曝光技術在半導體材料表征中的應用。通過在材料表面制備特定形狀的測試圖形,結合原子力顯微鏡與霍爾效應測試系統(tǒng),分析材料的微觀力學性能與電學參數分布。在氮化物外延層的表征中,團隊通過電子束曝光制備的微納測試結構,實現了材料遷移率與缺陷密度的局部區(qū)域測量,為材料質量評估提供了更精細的手段。這種將加工技術與表征需求結合的創(chuàng)新思路,拓展了電子束曝光的應用價值。浙江光柵電子束曝光實驗室

- 安徽AR/VR電子束曝光加工 2025-12-17

- 天津光掩模電子束曝光價格 2025-12-17

- 貴州AR/VR電子束曝光技術 2025-12-17

- 四川精密晶圓鍵合加工 2025-12-17

- 中山直接晶圓鍵合多少錢 2025-12-17

- 甘肅納米電子束曝光加工平臺 2025-12-17

- 云南量子器件電子束曝光價錢 2025-12-17

- 浙江光柵電子束曝光實驗室 2025-12-17

- 江蘇硅熔融晶圓鍵合加工工廠 2025-12-17

- 湖北晶圓鍵合加工 2025-12-17

- 天津高精度合金電阻性能參數 2025-12-17

- 長寧區(qū)特殊電子產品銷售廠家現貨 2025-12-17

- 清遠SMD2016無源晶振批量定制 2025-12-17

- 吉林12寸勻膠機按需定制 2025-12-17

- 天源SP4521鋰電池充電管理ic 2025-12-17

- 廣東大面積高精密勻膠機生產廠家 2025-12-17

- 鞍山電路板生產收費 2025-12-17

- 江西國網智能電表芯片國產通信芯片 2025-12-17

- 吳江區(qū)常見MPCB鋁基板廠家現貨 2025-12-17

- 廊坊高壓疊層母排供應商 2025-12-17