光學元器件行業的數字化攻堅戰

光學元器件是光學系統的基礎組成單元,通過光線物理效應完成分光、能量傳輸等操作,產品主要用于成像、通信、醫療、工業檢測等領域。然而,傳統運營中企業信息系統分散、信息孤島嚴重,訂單交付協同難、進度反饋滯后,數字化轉型成為企業突破困境的關鍵。

一、行業重點特性與運營痛點

1.行業重點特性

光學元器件行業屬典型 “面向訂單設計(ETO)” 生產類型,產品與生產具有鮮明特點:

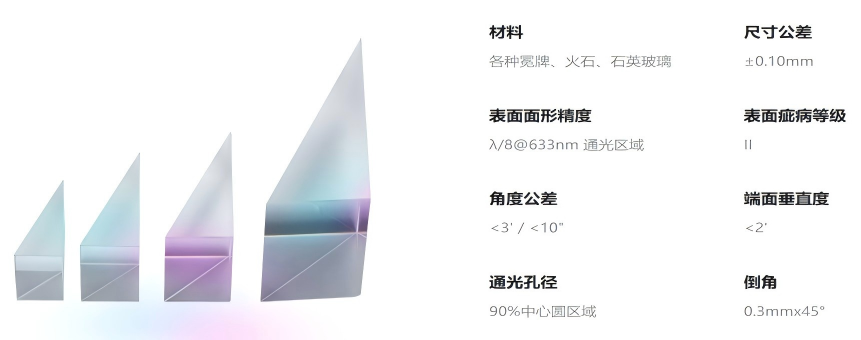

規格參數要求多:涉及幾十種屬性,每單需按客戶需求定制工藝設計與制造,具有高度的個性化和差異化;

生產準備周期長:加工需輔助模具工裝,定制化產品需單獨設計、生產配套工裝模具;

加工工藝復雜:多版本工藝路線,工序達 30-80 道,需根據毛坯件檢測精度、批量選擇工藝,操作工需自檢調整參數;

工序良率不穩定:行業平均良率 80%,質量結果與返工工藝需多部門綜合判定;

需求變更頻繁:客戶插單、訂單變更常見,且對交付準時性要求高。

2.主要運營痛點

訂單交付管理難:數量多、品種雜,單批數量 1 - 幾千片不等;交付周期長,全程跟蹤與交期承諾困難;

計劃排產效率低:依賴人工經驗,需大量時間跟蹤執行與處理異常;毛坯來料差異使工藝選擇、交期評估、自制委外判斷需經驗豐富人員操作;

工藝管理復雜度高:工藝規程編制工作量大,需根據毛坯情況選工藝;返工工藝無固定規律,需依檢驗結果確定;

質量管控與工藝優化難:來料、工藝參數、工裝等影響因素多,現場異常多且數據無結構化記錄,工藝優化缺乏數據支撐;

元器件流轉跟蹤難:表面無法噴碼貼標,部分訂單需單件管控,依賴包裝盒、托盤等流轉載具實現身份識別與流轉記錄;

訂單成本核算不準:實際加工參數與規程有偏差,返工、報廢重投頻繁,成本核算與盈利分析不準確。

二、行業數字化轉型主要訴求

光學元器件行業的終產品是各種光學儀器、圖像顯示產品、光學存儲設備關鍵部件等。因產品與業務復雜,企業數字化進程受阻,訂單交付中跨部門協同不暢、數據滯后,導致訂單管理失控。企業迫切需要先進管理工具,圍繞訂單交付全流程,實現快速交期承諾、數字化工藝編制、合理生產計劃制定、精益生產控制、精確成本管控與有效風險預警,達成訂單交付一體化管理。

三、金蝶AI星空一體化解決方案

金蝶AI星空結合光學元器件行業前端企業實踐,推出 “PLM+ERP+MES + 供應商協同” 一體化解決方案。整合銷售、工藝設計、生產、采購、質量、設備等部門于同一管理平臺,實現流程貫通、過程透明、數據共享,打破系統壁壘,助力企業高效高質量完成訂單交付。

1.訂單接單高效處理:

建立跨部門訂單會簽評審流程,明確元件規格、參數及工藝 / 工裝要求并留痕;結合產能負荷分析承諾交期;針對帶圖帶料受托加工,明確材料清單、管控收退庫流程;跟蹤訂單全進度、預警異常,通過消息推送提升協同效率。

2.工藝設計數字化:

借助 PLM 系統實現工藝規程、卡片數字化管理,提升設計質效;構建工藝數據庫積累知識資源,支持歷史工藝查詢復用;與 MES 系統集成,電子化分發車間工藝文件,方便現場查詢。

3.車間作業計劃合理制定:

建立工單 - 工序 - 機臺多層級聯動計劃體系,結合產能負荷排產,處理緊急插單、訂單變更等異常,提升產銷協同效率。

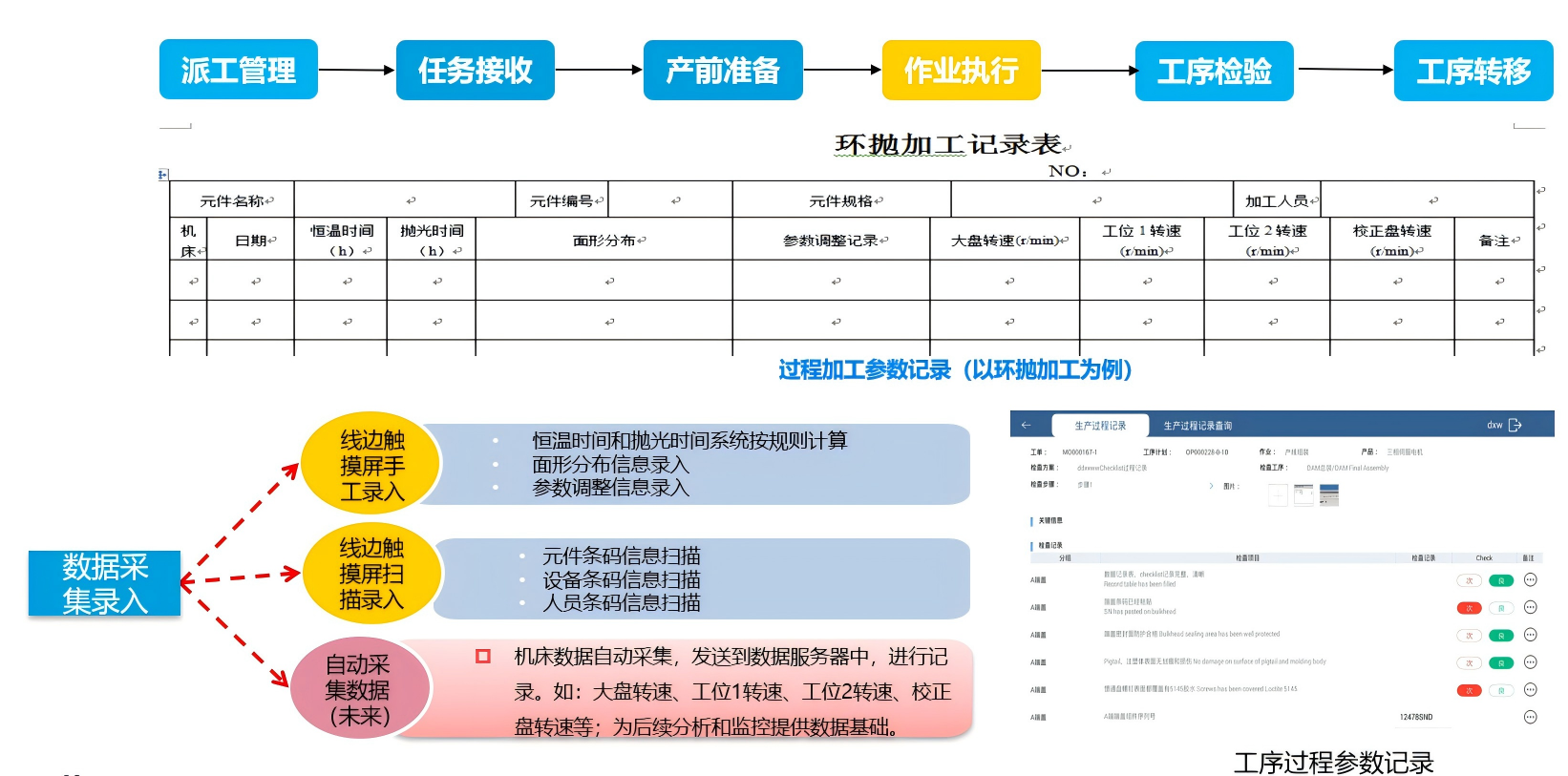

4.生產過程精細管控:

通過工位操作終端接收任務、快速派工,記錄工藝參數、匯報進度 & 請檢,建立返工 / 報廢補投任務,快速反饋處理現場異常;實時掌控生產執行,實現進度、成本、質量透明化。

5.過程質量控制與追溯:

建立產品批號/序列號與元器件毛坯批號/序列號關系,產品-物料、生產過程數據全鏈路關聯,建立全程數據追溯體系。

6.生產資源可控:

對設備和工裝模具進行全生命周期管理,強化影響質量、影響生產的要素管控。

7.訂單成本精細核算:

訂單成本精細化核算,多維成本分析,賦能業務經營。