沖壓機模具監視器誤報率高如何調整

隨著工業4.0和智能制造的推進,模具監視器也正朝著更智能、更集成的方向發展。未來的模具監視器將不僅是孤立的保護設備,而是工廠物聯網中的一個智能節點。它將集成AI人工智能算法,能夠通過深度學習,從海量的生產數據中自我優化檢測模型,甚至預測如頂針磨損等潛在故障。同時,它能夠與MES(制造執行系統)、ERP(企業資源計劃系統)無縫對接,實時上傳生產狀態、質量數據、停機原因等信息,為管理者提供數據驅動的決策支持,推動注塑車間向全透明化、數字化和智能化的“黑燈工廠”演進。模具監視器接入注塑云平臺實現數據可視化分析。沖壓機模具監視器誤報率高如何調整

模具監視器

生產過程中的意外中斷是效率。模具監視器通過其準確的檢測能力,能大幅減少各類生產故障的發生。例如,在合模前對模腔進行殘留物檢查,能防止因上一個循環的產品未完全脫落而導致的合模擠壓故障;對機械手或人員放置的鑲件、嵌件進行數量與位置的核對,能避免因漏放、錯放而生產出整批次的報廢品。通過對頂針動作次數、滑塊到位情況的監控,確保每個動作環節都準確無誤。這種對生產全流程的“關卡式”把控,使得生產過程更加順暢,降低了因故障排查、模具維修、清理異物等導致的非計劃停機時間,保障了生產計劃的順利執行。佛山壓鑄機模具監視器多少錢模具監視器在透明制品檢測中發揮重要作用。

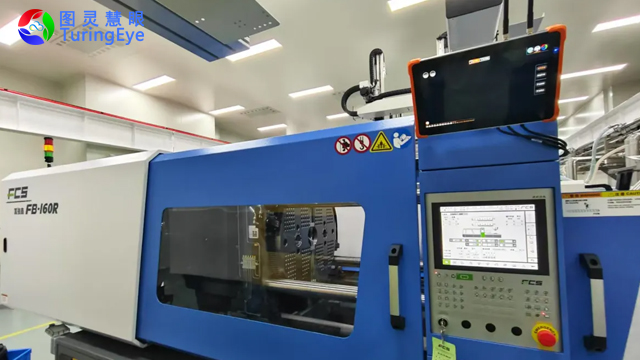

臥式注塑機作為普遍的機型,其應用場景極具代表性。在臥式機上,模具監視器常被用于復雜的嵌件成型工藝。例如,在生產帶有金屬螺母或嵌件的塑料件時,系統會使用一個或多個相機,在合模前精確檢測嵌件是否漏埋、埋設位置是否正確、以及是否完全放置到位。如果檢測到任何偏差,系統會立即報警并阻止合模,防止因嵌件錯位而損壞模具。同時,它還能與機器人取件系統聯動,確認機器人是否已將成型產品安全取走,防止產品殘留模腔內,為下一次合模埋下隱患。這種應用確保了高附加值嵌件產品生產的安全性與可靠性。

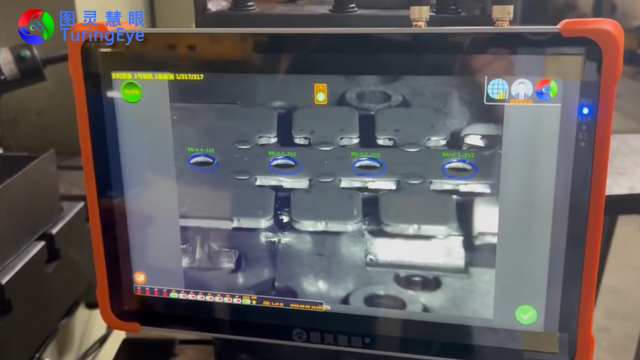

確保系統在惡劣工業環境下的長期穩定運行,是模具監視器設計的目標之一。其內在的穩定性源于多項關鍵技術:首先是數據的持久化存儲。所有用戶設定的參數都保存在非易失性存儲器中,不受斷電重啟的影響,確保了生產設置的可持續性。其次是光源技術的創新。許多設備采用不發光的近紅外線LED光源,這種光源人眼不可見,因此幾乎不受環境自然光或車間照明變化的影響,從物理層面消除了比較大的外界干擾源,保證了圖像采集質量的一致性,從根本上杜絕了因光線波動產生的誤報警。模具監視器通過工業相機實時監控模具內部狀態有效預防壓模事故發生。

毫秒級高速響應與無損周期時間,在分秒必爭的現代化注塑生產中,任何附加設備都不能成為生產節拍的瓶頸。圖靈慧眼模具監視器在設計之初就深刻理解了這一點,其整個處理流程都圍繞著“高速”二字進行優化。從相機的全局快門技術(避免拍攝運動物體時的拖影)、高速圖像傳感器,到內置的圖像處理芯片(如DSP、FPGA或高性能ARM處理器),再到優化的內部數據總線和處理算法,共同構筑了一條高速數據處理流水線。這使得它能夠在觸發拍照后的短短十數毫秒甚至數毫秒內,完成圖像采集、傳輸、分析、判斷并輸出結果的全過程。這個速度遠快于注塑機完成ejectorreturn(頂針退回)到開始合模這段機械動作的時間。因此,模具監視器的檢測過程完全是在機器的“空閑時間”內完成的,實現了對注塑周期時間的“零占用”。生產節拍得以維持原樣甚至因為避免了人工抽查而有所提升,真正做到了在無縫融入生產流程的同時,提供不間斷的保護。模具監視器夜間模式自動調節靈敏度適應環境光照變化。宿遷壓鑄機模具監視器源頭廠家

模具監視器適應多種生產環境保證穩定可靠運行。沖壓機模具監視器誤報率高如何調整

模具監視器的工作內容,建立在先進的機器視覺技術之上。其工作流程可以概括為“學習-采集-比對-執行”。首先,在系統初始化階段,操作人員會在一個完美的生產周期后,引導系統對潔凈、無殘留的模腔,以及頂出到位、鑲件安放正確的狀態進行圖像采集,建立作為判據基準的“標準模板”或“黃金模型”。此后,在每一次注塑循環的特定節點(最常見的是在開模到位、頂出動作完成之后),安裝在模具上方的工業相機會被精確觸發,對模腔及關鍵區域進行高速拍照,獲取“實時圖像”。緊接著,系統內置的強大數據處理單元會瞬間將實時圖像與預存的標準模板進行像素級的比對與分析。沖壓機模具監視器誤報率高如何調整

蘇州圖靈慧眼科技有限公司是一家專注于機器視覺、智能機器人、智能工業領域研發生產及銷售為一體的高新技術企業,致力于各種機器視覺系統的開發與集成,為廣大客戶不僅提供簡單、穩定、實用、通用的視覺檢測解決方案。公司由經驗豐富的工業自動化工程師和多年從事機器視覺領域、嵌入式設備研發工程師組成,專注推動機器視覺和機器智能領域科技進步為用戶提供更好的工業智能產品,提高企業生產效率,公司產品能廣泛應用于汽車制造、醫療器械、電子產品、包裝印刷、半導體等制造行業。

- 金華模具監視器廠家推薦 2025-12-20

- 衢州模具監視器圖靈慧眼介紹 2025-12-19

- 深圳沖壓機模具監視器廠家 2025-12-19

- 寧波模具監視器保護器 穩定 高效 2025-12-19

- 江西CCD電子眼成本價 2025-12-19

- 北京CCD電子眼銷售價格 2025-12-19

- 制作CCD電子眼工業 2025-12-19

- 湖北CCD電子眼量大從優 2025-12-19

- 杭州注塑機模具監視器 2025-12-19

- 遼寧智能化CCD電子眼 2025-12-18

- 常州鋰電池PACK自動生產線節能規范 2025-12-20

- 值得信賴的繁易物聯網云平臺對接步驟 2025-12-20

- 裝配式國產化工控機制造價格 2025-12-20

- 歷城區品牌安電衛士圖片 2025-12-20

- 杭州機械壓鑄模具技術指導 2025-12-20

- 潮州藍色透明防靜電PC板定做 2025-12-20

- 阻燃尼龍軟管報價 2025-12-20

- 江蘇品牌AGV智能機器人設備批發 2025-12-20

- 徐州什么是防靜電復合材料產品介紹 2025-12-20

- 江蘇硼烷標氣標準氣體/混合氣體生物醫藥 2025-12-20